化工分离设备中塔内件标准化制造与通用适配的实践路径

相关文章 2026-01-16

在现代化工分离过程中,塔内件作为填料塔与板式塔的核心组成部分,其设计与制造水平直接关系到分离效率、能耗及设备运行的稳定性。传统非标准化的定制生产模式,虽然能够满足特定工况需求,但往往伴随着设计周期长、制造成本高、备件管理复杂以及现场安装调试困难等诸多挑战。随着化工行业向大型化、集约化、智能化方向发展,对设备可靠性、经济性与快速响应能力提出了更高要求。标准化生产理念的引入,旨在通过规范塔内件的结构形式、尺寸系列、材料选用及性能指标,构建起一套可重复、可互换的制造体系,从而为化工设备的通用适配性奠定坚实基础,成为提升行业整体装备水平与运营效益的关键驱动力。

标准化生产的核心内涵与技术实现

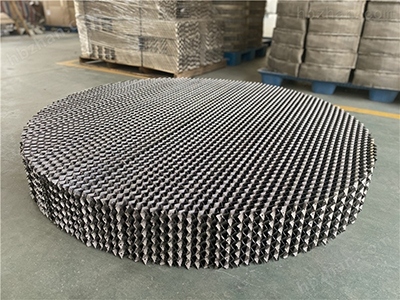

标准化生产并非简单的尺寸统一,而是一个涵盖设计、材料、工艺、检验全流程的系统工程。在设计层面,需依据主流化工物系的物性参数、操作压力温度范围及工艺负荷,建立标准化的塔内件产品系列。这包括但不限于规整填料的型号与比表面积系列、散堆填料的材质与形状规范、液体分布器的布液密度与型式分类、气体分布器的结构选型以及除沫器、床层限制器等关键内件的标准设计。材料选择上,针对不同腐蚀环境与温度压力条件,制定标准化的材料等级序列,确保在满足耐蚀性与强度的前提下实现材料的可替代性与采购便利性。制造工艺的标准化,聚焦于关键成型技术、焊接规范与表面处理工艺的固化,以保证不同批次产品性能的高度一致。最终,通过建立统一严格的出厂检验与性能测试标准,如流体力学测试、分布均匀性测试等,为每一件标准塔内件提供可靠的质量背书,使其成为可预测性能的标准化“工业元件”。

通用适配性在化工设备运维中的具体体现

塔内件的标准化直接赋能了其在各类化工设备中的通用适配性,这一特性在设备运维的多个环节展现出显著价值。在新建项目阶段,采用标准化塔内件能够大幅缩短工程设计周期,简化采购流程,降低因定制设计带来的技术风险与成本超支。对于现有装置的扩能改造或技术升级,标准化塔内件提供了模块化替换方案。用户无需对塔体进行大规模改造,即可根据新的处理量或分离要求,选用性能匹配的标准件进行更换或叠加,实现快速、低成本的产能提升与能效优化。在备品备件管理方面,通用性强的标准塔内件极大地简化了库存结构。工厂无需为每一座特定工艺塔储备独一无二的备件,只需储备若干通用型号,即可覆盖多套装置的维护需求,显著减少资金占用,并提高应急维修的响应速度。此外,标准化带来的互换性,使得不同供应商生产的符合同一标准的产品可以相互替换,增强了供应链的弹性与安全性,为用户提供了更多选择与议价空间。

标准化与适配性对分离过程性能的深远影响

推行塔内件标准化与通用适配,其终极目标在于保障和提升化工分离过程的整体性能。性能优势首先体现在传质效率的稳定与优化。标准化的液体分布器能确保液相在填料层顶部分布均匀,标准化的填料结构则为气液两相提供了稳定、可预测的流动通道与接触界面,从而有效减少沟流、壁流等不良现象,使理论塔板数更高或等板高度更低,分离精度得到保障。在流体力学性能上,标准化的气体分布装置与填料支撑结构有助于形成均匀稳定的气相流动,降低全塔压降。这不仅直接减少了压缩机的能耗,也为处理热敏性物料或在高真空下操作创造了有利条件。从运行可靠性角度看,经过充分验证的标准设计,其机械强度、抗堵塞能力及耐腐蚀性能更为可靠,能够延长装置连续运行周期,减少非计划停车。同时,标准化的安装接口与尺寸,降低了现场安装的难度与错误率,确保了内件性能在设计位点上得到完全发挥,从源头杜绝了因安装偏差导致的性能衰减。

行业实践与未来展望

当前,行业内已在多种塔内件产品上推进标准化工作,并形成了若干得到广泛认可的产品系列与标准规范。这些实践不仅应用于常见的炼油、石化领域,也逐步向精细化工、环保、制药等更多元化的场景延伸。随着数字化与智能制造的融合,未来塔内件的标准化有望与数字孪生、参数化设计更紧密结合。通过建立标准件的数字化模型库与性能数据库,用户可以在虚拟环境中快速完成设备选型、性能模拟与适配验证,进一步缩短从设计到投产的周期。标准化生产与通用适配性,作为提升化工装备产业链现代化水平的重要抓手,将持续推动行业向更高效、更经济、更可持续的方向发展。

1、标准化塔内件如何帮助化工厂降低维护成本?

标准化塔内件实现了型号与接口的统一,使得备件通用性大幅提升。工厂无需为每台独特设备储备专用备件,只需库存少量通用型号即可覆盖多套装置,极大简化了备件管理体系,减少了库存资金占用。在需要更换时,采购周期更短,来源更多样,且安装便捷,从而综合降低了全生命周期的维护成本与时间成本。

2、在装置扩能改造中,标准化塔内件有何优势?

进行扩能改造时,标准化塔内件提供了模块化升级方案。用户可根据新的工艺要求,直接选用通量更大或效率更高的标准型号进行替换,通常无需改动塔体主结构。这种方式避免了非标重新设计制造的漫长周期和高昂成本,能够以最小的工程投资和最短的停车时间,实现装置处理能力与分离效率的快速提升。

3、标准化是否意味着牺牲对特殊工况的适应性?

并非如此。标准化体系本身具有系列化和模块化的特点,它覆盖了从常规到苛刻的广泛工况范围。通过组合不同的标准模块(如不同材质、不同表面处理、不同结构强度的同系列产品),完全可以满足绝大多数特殊工况的需求。标准化是在充分归纳共性需求基础上建立的优选体系,其目标是提供经过验证的、可靠的解决方案,而非限制技术可能性,对于极少数极端工况,仍可在标准框架基础上进行针对性微调。