食品添加剂塔内件除沫器在纯度控制与安全生产中的核心作用

相关文章 2025-11-24

在现代食品工业中,食品添加剂的质量与安全直接关系到终端产品的稳定性与消费者健康。随着精细化生产水平不断提高,生产企业不仅要求添加剂达到严格的理化指标,更加重视生产过程中的微量杂质和交叉污染控制。尤其在采用精馏、吸收、中和、萃取等湿法工艺时,塔设备中产生的泡沫夹带往往成为影响纯度的隐蔽风险。塔内件除沫器作为关键功能部件,通过高效去除夹带液滴和泡沫,减少污染物进入下游工序,不仅有助于提升产品纯度,同时降低设备腐蚀与管线结垢的可能性,为稳定、安全的食品添加剂生产提供坚实保障。

食品添加剂生产中的典型工艺场景与除沫需求

在食品添加剂生产线中,常见的有有机酸、甜味剂、营养强化剂、乳化稳定剂、香精香料等多种产品,不同品类对应的塔器工艺差异明显,但对除沫控制的需求高度一致。例如在有机酸精制过程中,发酵液或中和液经蒸发、精馏时容易产生大量泡沫,若不有效拦截,含盐或有机杂质的微小液滴会随上升气流进入上部塔段或冷凝系统,造成产品色泽变深、电导率超标,甚至带入可溶性重金属离子。在甜味剂与改性淀粉类添加剂的脱色、脱盐过程中,溶液中表面活性物质含量偏高,更容易形成稳定泡沫,导致塔顶冷凝液浑浊,影响后续结晶或喷雾干燥工序的质量稳定性。

在热敏性食品添加剂的低温精馏或减压蒸发工艺中,为防止热分解,通常会选用较低操作压力和温度,这使得液体更易鼓泡,泡沫层高度增加。一旦塔内液泛或泡沫夹带失控,上升蒸汽中会混入较多未分离的液滴,产品馏分间的分离界限被模糊,从而降低分离精度。对于需要达到高纯度、低杂质限度的高端添加剂品种,如某些高倍甜味剂、特种营养强化剂,生产过程会在多个塔段配置除沫器,对不同塔段的气液负荷、黏度与表面张力进行针对性设计,使气液相在通过除沫层时实现充分分离,保障每一级塔顶产品的纯度和批次间的一致性。

塔内件除沫器的结构形式与性能特点

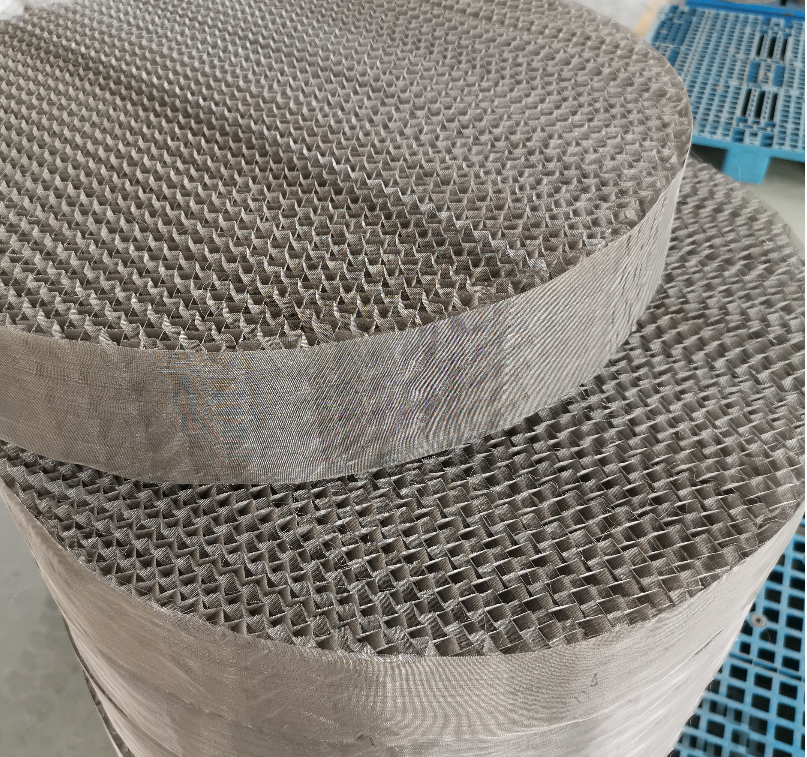

食品添加剂塔内常用的除沫器形式包括丝网除沫器、波纹板除沫器、孔板式除沫器以及组合式多级除沫装置。丝网除沫器由金属丝或高分子丝编织成多层网垫,具有比表面积大、气流阻力适中、加工灵活的特点,适合绝大多数液体黏度不高的精馏塔与吸收塔。波纹板与孔板类除沫器则通过改变气流方向与速度,使液滴在惯性碰撞和重力作用下与气相分离,适用于气速较高或含有较多黏性泡沫的场合。对于某些含有细小固体颗粒或易结晶体系,可采用丝网与板式结构组合设计,以兼顾耐堵性能、可清洗性和分离效率。

在性能指标上,塔内件除沫器通常关注三大方面:一是除沫效率,即对不同粒径液滴的捕集能力,要在保证高效率的同时兼顾压降控制,避免对塔操作负荷产生过大限制;二是压降低,过高压降会导致能耗增加并缩小塔的有效操作弹性,影响整条生产线的适应性;三是耐腐蚀与卫生性,因食品添加剂生产常涉及低碳有机酸、氯盐、硫酸盐等介质,塔内件材料需具备良好抗腐蚀性能,并满足食品接触或间接接触场景的卫生要求。因此,在材料选择上常采用不锈钢、高性能镍基合金或特种工程塑料等,根据介质的腐蚀性、操作温度和清洗方式综合确定,保证在长期运行中不产生明显析出物或金属离子污染。

保障产品纯度与安全性的关键性能贡献

在食品添加剂生产实践中,除沫器的稳定运行不仅关乎分离效果,也直接影响产品纯度控制与安全生产管理。首先,通过有效去除夹带液滴,可以显著降低非目标成分进入高纯度馏分或回收溶剂中的概率。例如在香料与香精载体的回收工艺中,溶剂若被原料液滴夹带,会带入色素、蛋白分解产物等微量杂质,积累后造成溶剂品质下降,间接影响再利用时的嗅味与安全限量。除沫器的高效分离使溶剂循环更加稳定,减少因溶剂变质造成的批次报废和质量投诉。

其次,除沫器对设备安全运行具有重要意义。塔内严重起泡和液泛会增加塔顶液位波动,加大冷凝系统和后续储罐的压力波动,极端情况下可能造成安全阀频繁动作或局部超压。通过合理设计除沫结构及其在塔内的安装高度,可在保证塔内气液负荷稳定的前提下,缓冲工况波动,降低突发事故风险。再者,夹带液滴会加速塔顶换热器、冷凝管线和计量仪表的结垢与腐蚀,影响温度、压力与流量信号的准确性,从而削弱过程控制的精确度,增加人工作业干预频率。除沫器减轻了液滴冲刷与污染,为自动控制系统提供更稳定的工艺条件,保障过程参数在窄幅范围内波动,利于实现精细化、连续化生产模式。

在工业实践中的选型、安装与维护要点

为了在食品添加剂生产中发挥出塔内件除沫器的完整效能,需要在工程设计阶段就统筹考虑工艺参数与现场条件。选型时应基于操作压力、气相与液相的流量范围、介质黏度、表面张力、允许压降以及泡沫倾向等数据,通过计算与经验图表确定气相表观速度的适宜区间,从而选择合适的除沫结构与填充厚度。对于复合工艺塔,需要评估塔底预热、塔中段反应、副产物生成等因素对泡沫产生的影响,必要时在不同塔板间或填料层顶部设置多级除沫器,提高整体稳定性。

安装阶段应保证除沫器与塔壁的密封严密,避免旁路气流绕流,导致局部区域除沫效果下降。对于采用分块结构的丝网除沫器,其拼接缝隙、支撑圈平整度以及压紧方式都需要严格控制,避免因长期运行产生下沉或翘起,形成死角区域或堆积物。维护管理上,应根据介质特性与运行时间制定合理的停工检查周期,关注网垫或板式部件上是否存在结晶、胶黏物沉积或腐蚀减薄现象。在处理含高黏度有机物或存在可聚合物质的体系中,可通过在线冲洗、周期性热水或清洗液循环等方式,减缓堵塞速度,延长塔内件使用寿命。

提升生产效益与符合监管标准的综合作用

随着食品安全法规日益严格,食品添加剂生产企业面对的质量审计与监管要求持续提升,对生产过程的可追溯性、洁净度与交叉污染控制提出更高标准。塔内件除沫器通过降低夹带液滴和可溶性杂质的进入量,为实现更低金属离子限度、更少有机残留、更加稳定的感官品质提供坚实工艺支撑。在批次记录与验证过程中,凭借稳定的塔压、回流比与产品分析数据,可以清晰展示除沫控制对产品质量一致性的贡献,减少验证工时和反复调整带来的成本消耗。

从经济性角度看,合适的除沫器选型与维护策略有助于减少设备非计划停机、降低溶剂和原料损失、减少清洗剂和废水处理负荷,整体提升单位产品的综合收益。对于正在布局高端功能性添加剂和特种定制添加剂的企业,高效除沫能力也意味着更大的工艺安全边际,从而可以在接近设备极限负荷的条件下运行而不损害产品纯度。这种能力在多品种、多规格的生产场景中尤为重要,有助于缩短切换时间,减少交叉污染风险,并增强企业对市场需求变化的快速响应能力。

常见疑问解答

1、如何判断现有塔设备是否需要增设或更换除沫器?

在操作中若频繁出现塔顶冷凝液浑浊、产品批次间纯度波动明显、塔压不稳定、冷凝器和管线结垢速度加快等现象,通常意味着存在严重泡沫夹带或除沫效率不足。通过对比进出塔物料分析数据、观察操作负荷与泡沫状况,并结合历史停工检查记录,可判断是否需要增设除沫器或对原有塔内件进行升级改造。

2、食品添加剂塔内除沫器的材料选择应重点关注哪些因素?

材料选择需兼顾腐蚀性、卫生性和机械强度。应评估介质的酸碱度、氯离子和硫酸根含量、操作温度和清洗方式,选择具有良好抗点蚀和抗缝隙腐蚀性能的金属或工程塑料。同时要确保材料不会向体系中迁移影响食品安全的组分,并具备足够强度以承受安装载荷和工况波动。

3、除沫器在运行中如何保持长期稳定的除沫效率?

要保持长期稳定效率,需要在设计阶段合理控制气速与压降,在运行阶段注意避免剧烈工况波动,防止频繁液泛和冲击。应定期进行在线或停工清洗,清除结垢和沉积物,并在例行检修中检查支撑件和固定结构是否可靠,及时更换出现明显损伤或腐蚀的部件,从而维持除沫器的结构完整性与分离性能。