散堆填料选型过程中的参数选择与优化策略

相关文章 2025-10-10

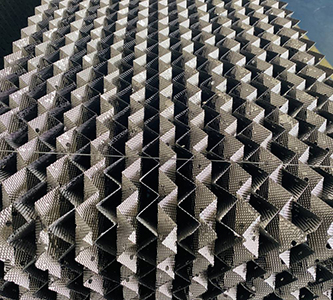

散堆填料在化工工业中扮演着关键角色,主要用于塔式设备中增强气体和液体间的接触,提高传质效率和分离效果。正确选型散堆填料能显著提升过程稳定性、降低能耗,并确保设备长期可靠运行。选型不当可能导致传质效率低下、压降增大或设备腐蚀加速,因此理解相关参数至关重要。这些参数不仅影响填料的性能,还需结合具体工业应用场景进行优化,以实现最佳经济性和技术性能。

主要选型参数

选型散堆填料时,首先要考虑的关键参数包括材质、几何尺寸、比表面积和孔隙率。材质选择直接决定填料的耐腐蚀性和耐高温能力,例如在酸性环境中,需优先不锈钢或陶瓷材料。几何尺寸影响流体分布和接触面积,通常根据塔径和处理量来确定。比表面积高能提升传质效率,但需平衡压降增加的风险。孔隙率则影响流体通过性,高孔隙率有助于减少能量消耗,但可能降低传质性能。这些参数的优化需基于具体工艺需求,确保填料与系统匹配。

应用场景的影响

不同工业场景对散堆填料选型参数有特定要求。在石油 refining 或化工分离过程中,强调高传质效率和低压降,因此选型时偏好高比表面积填料,如 Pall 环或 Raschig 环。在废水处理或气体吸收应用中,耐腐蚀和抗堵塞性能更重要,需选择孔隙率适中、材质坚固的类型。高温高压环境则要求填料具有良好的机械强度和热稳定性。通过参数调整,填料能适应各种复杂条件,提升整体过程效率和安全性。

相关问答

相关问答

1、什么是散堆填料?

散堆填料是一种在塔内随机堆积的组件,用于增加流体接触面积,提高传质和分离效果。

2、散堆填料选型时如何考虑成本?

需评估材质和尺寸的初始投资与维护费用,选择性能与成本平衡的选项以实现长期经济性。

3、散堆填料的性能如何优化?

通过调节比表面积和孔隙率参数,结合应用场景测试,确保最大化传质效率和最小化压降。