活性氧化铝磨耗水平及其对工业干燥与净化工艺稳定性的影响

相关文章 2025-11-24

活性氧化铝磨耗多少这一问题,在工业干燥、气体净化、液体净化和催化剂载体等工况中都极为重要。磨耗并不是一个单一数字,而是与原料质量、成型工艺、烧结温度、孔结构以及使用工况等多重因素密切相关。对于从事化工生产、天然气处理、空气分离、石油化工以及精细化工的技术人员来说,了解活性氧化铝的磨耗范围、测试方式及其对装置运行周期和运维成本的影响,是优化工艺设计和物料选择的关键环节。一般而言,优质活性氧化铝在标准条件下的磨耗率会控制在较低范围,以保证其在长期循环操作中保持较高的机械强度和结构稳定性。合理理解磨耗的含义,不仅关系到填料更换周期,还直接影响干燥深度、净化效果以及整体生产装置的安全可靠运行。

活性氧化铝磨耗的典型指标与影响因素

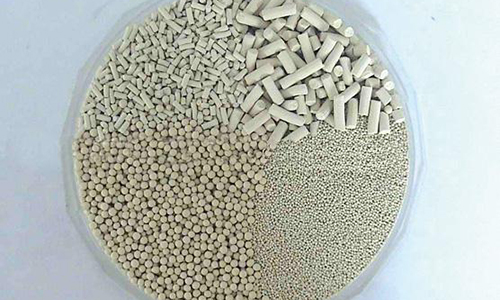

在工程实践中,人们通常通过滚筒磨耗试验或类似标准方法来表征活性氧化铝的耐磨性能。测试时,将一定量的成型颗粒放入专用滚筒或磨耗装置中,在规定时间和转速下进行冲击和摩擦,然后检测颗粒破碎和粉化的比例,再换算为磨耗率。常见的高品质活性氧化铝,其磨耗率往往可以控制在较小数值范围内;若磨耗率偏高,则会在使用过程中产生大量细粉,造成干燥塔或吸附塔压降上升,甚至堵塞分布器和支撑结构,影响流体分布均匀性。磨耗水平的高低,受多种因素共同决定,首先是原料粉体的粒度组成和氧化铝晶相结构,其次是造粒方式(如滚造、压片等)、成型压力、粘结剂配比,以及后续焙烧工序的升温速度和保温制度。焙烧过度容易导致颗粒过硬而脆,焙烧不足又会强度偏低,均会对磨耗表现造成不利影响。与此同时,孔容、比表面积与强度之间常存在一定平衡关系,需要在吸附性能和耐磨性之间做综合考量。

不同工况下磨耗对干燥与净化效果的影响

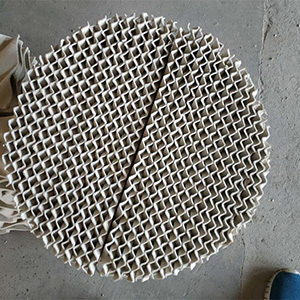

在气体干燥与净化领域,活性氧化铝常被装填在干燥塔、吸附塔或精脱水装置中,对压缩空气、天然气、裂解气、氢气以及多种工艺气体进行深度干燥和净化。当气流自下而上或自上而下穿过填料层时,活性氧化铝颗粒不断承受气流冲刷、颗粒间碰撞以及反复的压力变化,若磨耗率偏高,颗粒表面容易逐渐粉化。细粉在塔内积聚,会使床层结构趋于致密,从而使压降增大,能耗上升,严重时需被迫停车吹扫或更换填料,影响装置开工率。在冷热交替显著的工况中,例如变压吸附、变温吸附或周期再生系统,活性氧化铝颗粒在反复吸附与再生过程中受到热应力与机械应力双重作用,磨损和破碎风险明显增加。此时,关注磨耗数据就显得尤为关键。磨耗控制良好的活性氧化铝可在多次再生循环中保持稳定粒度和床层高度,保证露点指标、杂质含量指标持续达标,减少因填料流失、粉尘带出造成的后续设备污染。如果用于液体干燥或精制,如变压干燥油品、精细化工溶剂处理、饮用水及工艺水净化等场合,过高磨耗会产生悬浮粉末,增加后续过滤负担,还可能对阀门、计量仪表的密封部件造成磨损。因此,在不同介质、不同操作方式下,对磨耗水平的要求需要结合工况进行评估,并在工艺设计阶段就加以明确。

磨耗控制对工业运行成本与安全性的意义

活性氧化铝的磨耗水平不仅是一项材料参数,更直接影响整个装置的运行成本与安全性。当填料在使用过程中发生严重磨耗时,一方面需要缩短更换周期,增加采购与停工检修费用;另一方面,由磨耗产生的粉尘会加重管道、阀门、过滤器、除尘装置的负担,间接提高维护频次和备件消耗。对大型干燥系统和长周期运行装置而言,选择磨耗率较低、机械强度稳定的活性氧化铝,有助于维持长时间连续运行,减少非计划停车和应急处理。对涉及易燃、易爆或有毒气体的工艺来说,一旦由于磨耗导致床层不均、堵塞或局部通道化,可能引发局部过热、反应失控或安全联锁频繁动作,从而带来隐患。为降低风险,可以在工程设计阶段通过合理的塔径、高度、气速和再生制度,使床层承受的冲击力和温度梯度处于较温和区间;同时结合实际介质特点,制定适宜的开停车和再生操作规程,避免因操作波动加速填料磨损。运行中可以通过定期监测压降变化、床层高度、颗粒抽检磨耗情况等方式,评估活性氧化铝在实际使用条件下的磨耗趋势,再据此优化更换周期和维护计划。对追求稳定生产和降低综合成本的企业来说,磨耗数据已逐渐成为选型和质量验收中的重要参考。

在典型行业场景中对磨耗指标的选型思路

不同行业、不同装置对活性氧化铝的磨耗性能要求存在一定差异。对于天然气深度脱水、空分装置原料气干燥和高压压缩空气系统等,对床层稳定性和长期露点控制要求较高,一般会优先选用强度较高、磨耗率较低的产品类型,以适应较高操作压力和较长运行周期。在精细化工及制药溶剂干燥环节,往往更加关注产品纯度和杂质控制水平,磨耗性能则关系到溶剂中固体杂质含量以及后续过滤负荷,因此同样倾向于使用磨耗较低、粉尘产生量受控的活性氧化铝。在水处理和饮用水净化系统中,由于工况温和、压力相对较低,对磨耗的要求可以略有放宽,但仍需保证在长期运行中不会发生明显粉化,以防影响水质清澈度和过滤系统稳定性。若将活性氧化铝用作部分催化体系的载体,磨耗则与催化床层的压降、催化剂搬运次数、装卸过程破碎率密切相关。如果催化床层频繁经历高温再生或氧化还原循环,则需兼顾高温强度和抗热冲击能力,在选型时对磨耗数据进行重点考察。工程技术人员往往会结合工业标准、历史使用数据以及现场试验结果,综合比对不同批次、不同规格活性氧化铝的磨耗水平,并配合机械强度、孔容、比表面积等指标,构建适合本装置特点的选型原则。

活性氧化铝磨耗常见问题与简要解答

1、活性氧化铝在正常工况下磨耗大致会达到什么水平

回答:在合理工艺条件和正常操作范围内,优质活性氧化铝的磨耗率通常会控制在较低比例区间,一般能够满足长期运行需求。实际数值受到产品规格、测试方法以及工况差异影响,工程上往往通过进厂验收和定期抽检来确认是否与设计要求相符。

2、活性氧化铝磨耗偏高时现场会出现哪些明显现象

回答:当磨耗偏高时,干燥塔或吸附塔的压降可能逐渐升高,检修时可见床层内细粉较多,局部区域出现板结或流动性变差。部分系统还会在下游过滤器中捕集到更多粉尘,需要频繁更换滤芯或清理设备,这些都是磨耗异常的信号。

3、如何在设计与运行中尽量降低活性氧化铝的磨耗影响

回答:在设计阶段应结合气速、塔径、装填高度、再生制度等参数,控制床层所受冲击和温度波动;在运行阶段则要平稳启停、避免剧烈压力波动和骤冷骤热,定期监测压降与颗粒状态。通过这些手段,可以让活性氧化铝在可接受的磨耗水平下发挥稳定的干燥与净化作用。