活性氧化铝在高温条件下的分解温度特性与工程控制探讨

相关文章 2025-11-24

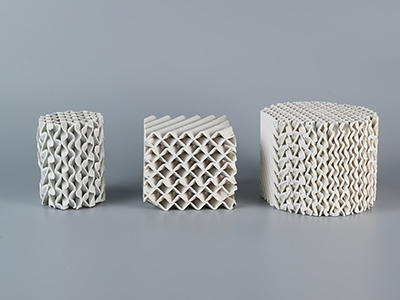

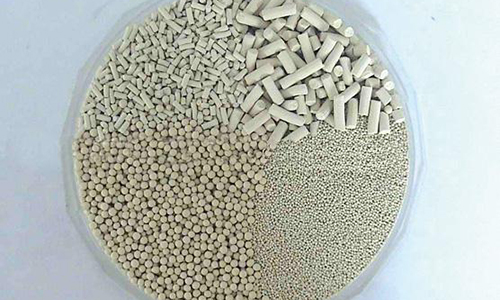

活性氧化铝作为一种多孔氧化铝材料,在石化、天然气净化、空气干燥以及精细化工等装置中被广泛用作干燥剂、吸附剂与催化剂载体。其在高温环境下的结构稳定性与分解温度范围,直接关系到吸附性能保持时间、再生周期设计以及设备安全边界。工程设计人员在选择填料和吸附剂时,必须充分理解活性氧化铝在不同温度区间的物相演变、孔结构变化及强度衰减趋势,从而合理设定操作温度与再生温度。若忽视分解温度带来的影响,可能出现比表面积骤降、机械强度下降、粉化脱落加剧等问题,最终导致塔器压降上升、传质效率降低,增加全生命周期运行成本。因此,围绕活性氧化铝的分解温度规律,结合工业运行条件进行系统分析,对提升装置稳定性与长期经济性具有重要意义。

活性氧化铝分解温度范围与结构演变规律

活性氧化铝通常由氢氧化铝经控制条件下焙烧制得,其主晶相以低温拟薄水铝石相及转变型氧化铝为主。不同晶相在升温过程中的转化温度区间并不完全一致,形成了一个相对宽泛的分解与相变范围。一般而言,活性氧化铝在二百至三百摄氏度以内处于较为稳定区间,比表面积与孔容变化较小,适合大多数常规吸附干燥工况。当温度逐步接近四百至五百摄氏度时,内部晶相开始向更稳定的中温相转变,微孔与中孔结构略有收缩,比表面积出现缓慢下降趋势。若持续升温至六百摄氏度以上,晶粒长大效应明显增强,孔隙被部分烧结,材料逐步向致密相过渡,此阶段通常被视为活性氧化铝的“有效分解区间”。继续升温接近八百摄氏度乃至更高温度时,结构基本失去活性多孔特征,吸附性能大幅衰减,材料更接近烧结氧化铝形态。工程上对“分解温度”的理解,多指从保持良好吸附性能向明显失活转折的温度段,而非单一的固定点,因此常以区间方式进行描述和控制。

分解温度对孔结构、比表面积与力学性能的影响

活性氧化铝的应用价值在于其发达的孔结构与较高比表面积,能够提供大量吸附位点和表面羟基。当操作温度接近或超过分解区间时,微观结构将发生一系列不可逆变化。首先,比表面积随温度升高而递减,高温引起的晶体重排和颗粒烧结,使原本丰富的微孔逐步向大孔或闭孔转化,吸附容量明显下降。其次,孔径分布发生偏移,原本为气体或水分子迁移提供通道的中孔网络被部分阻塞,扩散路径变得曲折,吸附速率下降,导致塔器出口水分或杂质浓度难以稳定达标。再次,温度过高会影响颗粒的力学强度与抗磨性能,尤其在反复加热再生条件下,表面产生微裂纹,局部强度下降,颗粒在塔内冲刷和床层压紧作用下易粉化脱落。粉末堆积在分布板或支撑格栅上,会显著增加压降,降低床层有效截面积,严重时导致局部短路流与流体分布不均。综合来看,分解温度不仅决定吸附性能的衰减节点,还深刻影响塔内件运行状态和整个工艺系统的稳定性,必须在设计和操作阶段统一考虑。

再生温度控制与工业工艺设计要点

活性氧化铝常采用变温吸附方式运行,再生阶段普遍需要加热吹扫,以脱除吸附在孔道中的水分或杂质。再生温度若设置过低,吸附质不能充分脱附,造成有效吸附容量不足,缩短切换周期,增加装置切换频率与能耗;若再生温度过高,则可能接近或进入分解温度区间,使孔结构不可逆损伤。工程设计时,应根据目标物料特性、所选活性氧化铝牌号、床层高度及允许压降等参数,通过实验数据和经验曲线确定合理再生温度上限,一般在确保脱附彻底的前提下,尽量与材料分解区间保持足够安全距离。同时,需要重视升温速率与保温时间的调控,避免快速升温带来的热应力集中,降低颗粒开裂风险。对于天然气干燥、空分空气净化、裂解气干燥等装置,还应结合工艺气体成分,评估高温下杂质与活性氧化铝间的副反应风险,防止形成难以脱除的沉积物。通过优化再生程序与热量回收方式,不仅可延长活性氧化铝使用寿命,还能兼顾能耗节约与设备安全,为连续稳定生产提供保障。

不同工况下分解温度对工艺选择与应用场景的影响

活性氧化铝在不同装置中的工作温度区间存在显著差异,其分解温度特性对工艺路线与设备选型具有明显指导意义。在常压或中压空气干燥系统中,操作温度普遍较低,一般不会接近分解区间,此时更关注吸附容量与再生能耗匹配问题。而在炼油与石化装置中,用于裂解气、合成气及烷烃脱氯等工序的活性氧化铝,往往要承受较高的进气温度与再生温度,高温导致的相变与烧结风险不可忽视,工程人员需要根据预计温度负荷,选择耐高温性能更为稳定、粒度强度更高的品级,并适当降低单塔压降负荷。在天然气净化与长输管线枢纽站中,活性氧化铝必须兼顾长期运行稳定性与频繁再生条件,分解温度对整个干燥系统寿命和检修周期具有重要约束作用。对于需要配合分子筛、硅胶等多种吸附剂联合使用的塔器,还应考虑层间温度梯度及热交换影响,避免上游高温层对下游活性氧化铝层产生额外热冲击,通过合理的床层排列与保护层设计,减轻因温度波动导致的局部分解现象。

监测分解征兆与延长活性氧化铝使用寿命的策略

在实际运行过程中,活性氧化铝的分解过程并非瞬时发生,而是伴随多次加热、冷却与压力波动逐渐积累的结果。运维人员可以通过监测多项指标,判断是否接近分解温度引发的性能衰退阶段。例如,若在再生程序不变的前提下,吸附周期持续缩短、出口水分或杂质浓度抬升,则很可能表明比表面积已明显下降。若塔器压降持续缓慢上升,则可能存在粉化比例增加与孔道堵塞问题。定期取样进行强度测试、比表面积与孔径分析,可为更换计划和工艺调整提供依据。为延长活性氧化铝的使用寿命,建议在装置设计时预留再生温度调节空间,加强温度测点布置与在线监测,避免局部热点长期超温运行。同时,应规划合理的切换节奏,防止再生周期过短造成材料过度热循环。在对老旧装置进行节能改造时,若提高再生温度作为提升脱附效率的手段,必须同步评估现有活性氧化铝的耐温余量,必要时采用分阶段调整策略或更换更高耐温等级的产品,以避免短期内因误判分解温度而造成整体床层报废。

1、活性氧化铝的安全最高使用温度大约是多少

回答

具体温度取决于配方和制备工艺,一般建议长期使用温度控制在三百五十摄氏度以下,短时间再生可适当提高,但应与供货技术参数核对,并与可能的分解区间保持充分安全裕度。

2、如何在不损伤活性氧化铝的前提下提高再生效果

回答

可通过延长再生保温时间、优化再生气流量与流向、加强塔内温度分布均匀性,以及配合前端预冷或预热措施来提升脱附效率,而无需盲目上调再生温度,以减少接近分解温度带来的结构损伤风险。

3、活性氧化铝出现粉化是否一定代表已经发生分解

回答

粉化往往与过高再生温度、热应力循环、床层机械冲击和杂质积碳等因素综合相关,虽然不一定完全等同于分解完成,但通常意味着结构稳定性已明显下降,需要结合压降变化、吸附容量测试和微观分析综合判断是否达到更换或降温运行的条件。