石油化工用13X分子筛在液态烃脱硫醇与杂质净化中的工程实践

相关文章 2025-11-24

石油化工装置中液态烃原料种类繁多,轻质汽油、石脑油、液化石油气裂解产物等都不同程度含有硫醇、硫化物、水分和轻组分中未被彻底去除的极性杂质。这些杂质不仅降低下游燃料和化工产品品质,还会对后续加氢、烷基化、聚合等催化剂产生毒害效应,导致设备腐蚀、结垢、堵塞,缩短运行周期。在环保法规趋严、含硫燃料被严格限制的背景下,液态烃脱硫醇与深度净化已经成为炼厂和大型化工装置的基础性环节。13X分子筛以其规则孔径结构、较高比表面积和良好热稳定性,正逐步成为液态烃预处理、精制工序中的重要吸附材料,在工业连续操作中展现出稳定可靠的表现。

13X分子筛结构特点与吸附机理

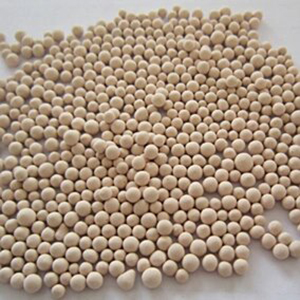

13X分子筛属于钠型X结构铝硅酸盐,具有均一的三维孔道体系和较大的晶孔开口,能够对液态烃中的硫醇、水和部分酸性、极性杂质产生选择性吸附。其骨架由硅氧四面体和铝氧四面体交替组成,形成带负电荷的骨架结构,通过钠离子进行电荷平衡,使得分子筛内表面含有大量可与杂质分子发生静电作用和配位作用的活性位点。液态烃在通过装填有13X分子筛的固定床时,硫醇分子优先被吸附在这些位点上,同时水分和部分有机酸、硫化氢微量残留也被捕获,从而降低了成品液体燃料中的总硫和总酸值。由于孔径分布集中、扩散阻力适中,13X分子筛对C2~C8范围液态烃中硫醇的吸附效率较高,在较低温度下即可实现明显的硫含量下降。通过控制操作压力和空速,可以在较宽的工艺窗口下保持吸附床层的稳定运行,为需要连续供料的装置提供稳定的精制手段。

液态烃脱硫醇与杂质净化的工艺场景

在重整前石脑油预处理、烷基化前轻质馏分精制、芳烃分离前原料净化、聚烯烃装置裂解汽油精制等多个场景中,13X分子筛都被布置在专门的吸附塔内,对液态烃原料进行深度除水、脱硫醇和净化处理。对于含硫较低但对后续催化剂极为敏感的装置,常将13X分子筛吸附塔作为碱洗或氧化脱硫后的精制单元,对残余微量硫醇进行去除,使下游进料硫含量满足严格工艺指标。在液化石油气或轻质汽油的处理过程中,13X分子筛常与其他分子筛或精制剂组合使用,以多塔串联或两塔交替再生方式运行,实现一边在吸附,一边在再生,从而保持装置连续稳定。对于要求极低含水量的工艺环节,例如对烯烃聚合催化剂极其敏感的系统,13X分子筛还同时担负深度干燥任务,将液态烃水含量降至极低水平,减少催化剂中毒与副反应。在成品油终端精制或特种溶剂生产中,利用13X分子筛的选择性吸附性能,可以进一步降低硫含量、酸度和不良异味,提升物料色度与储存稳定性,满足高等级燃料和精细化工原料的质量要求。

13X分子筛在工业运行中的性能表现与优势

在连续工业操作中,13X分子筛通常被装填于立式固定床吸附塔内,床层高度和塔径根据原料处理量、硫含量和期望运行周期精确设计。其机械强度高、磨损率低,可承受较大的床层压降和多次升降温热冲击,适用于长期周期性再生。13X分子筛对硫醇具有较高的吸附容量,能够在中低温条件下维持稳定的脱硫效果,减少额外加热负荷,节约蒸汽和能源消耗。得益于孔径较大、内表面活性位点丰富,其对水、硫醇及其他极性杂质具有良好的竞争吸附能力,在多组分体系中仍能保持较高选择性,从而保证原料中目标烃类组分损失较低。再生方面,13X分子筛可以通过热氮气吹扫、减压解吸、惰性气体置换等方式恢复使用,只要再生工艺设计合理、温度控制在适当范围,吸附容量衰减较慢,整体使用寿命较长。与单一干燥剂或传统精制剂相比,13X分子筛兼具干燥与脱硫、脱酸等多重功能,有利于压缩工艺流程、减少设备数量,降低装置投资和维护成本。

工艺设计、操作控制与安全注意事项

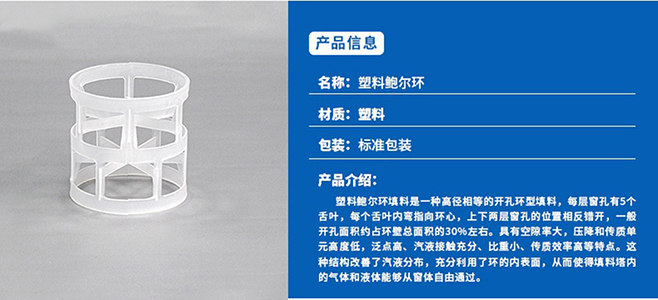

在实际工艺设计中,需要根据原料性质充分评估13X分子筛的装填量、塔径与塔高匹配关系,以及空速和再生周期。对于硫醇含量波动较大的原料,应预留适当安全裕度,防止吸附饱和提前出现突破现象。操作过程中需实时监测进、出塔硫含量、水含量及压降变化,结合温度分布情况判断床层吸附前沿位置,以便优化再生切换时机。再生时应控制升温速率与最高再生温度,防止局部过热引起分子筛骨架结构损伤或有机物炭化沉积,影响后续吸附性能。为了防止粉化和机械破损,通常在分子筛上、下游增加合适的支撑层和惰性瓷球,避免高速流体直接冲刷床层表面。针对含有易聚合或含胶质的液态烃,前端还需要配置过滤和预处理单元,减少重质杂质进入吸附床,以延长分子筛使用寿命。在安全方面,吸附和再生过程伴随温度、压力变化以及可燃物质的存在,应设置完善的压力保护、温度联锁和可燃气体监测,确保设备运行处于安全边界内。

在绿色清洁燃料与高品质化工品生产中的作用

随着低硫燃料标准不断提高,成品油中总硫含量被严格限制,部分场景还需要达到极低硫水平,这对前端精制单元提出更高要求。13X分子筛在液态烃脱硫醇与净化环节中的使用,使得装置能够在不大幅增加能耗和设备复杂度的前提下,实现更加稳定的深度脱硫效果。通过合理配置分子筛塔与加氢精制、氧化脱硫等工艺,炼厂可以灵活应对不同原料来源与质量波动,保持终端产品在长期运行中始终符合环保与质量标准。在高纯烯烃、特种溶剂、电子化学品等高附加值产品的生产中,微量硫、酸性杂质和水分往往会造成催化剂中毒、金属腐蚀和介质降解,13X分子筛通过高效吸附这些杂质,提高装置开车成功率和长期运行的稳定性。通过对吸附与再生条件的优化,13X分子筛不仅可以反复利用,还能在整个生命周期内保持较高的性能稳定度,减轻固废处理压力,符合清洁生产和节能降耗的要求。

1、13X分子筛在液态烃脱硫醇中主要作用是什么

回答

其主要作用是利用均一孔道结构和表面活性位点,对硫醇、水分及部分极性杂质进行选择性吸附,降低液态烃中的硫含量和酸度,为后续加氢、重整、聚合等工序提供更清洁稳定的原料。

2、13X分子筛吸附饱和后如何恢复性能

回答

可通过升温、吹扫、减压等方式再生,将吸附在分子筛上的硫醇、水和其他杂质解吸排出。只要控制合适的再生温度和时间,并保持床层受热均匀,分子筛吸附性能可以较好恢复,多次循环后仍能维持较长使用寿命。

3、选用13X分子筛时需要关注哪些工艺参数

回答

需要重点关注原料中硫醇和水含量、液态烃组分分布、设计空速、操作温度和压力范围以及预期运行周期。根据这些参数确定装填量、塔型结构和再生方式,可在保证脱硫效果的前提下,实现较低能耗和可靠的连续运行。