航空航天塔内件除沫器在复杂工况下实现高精度气液分离技术

相关文章 2025-11-24

航空航天推进、燃料合成及高纯介质制备等过程,对气液分离效率和介质洁净度提出了远高于一般工业的严格要求。塔内件除沫器作为气液分离系统中的核心部件,在航空航天用塔器中不仅承担着捕集液滴、防止夹带的基本功能,还要在高压、高温、强脉动气流以及瞬态工况下保持稳定性能。为满足飞行器推进系统、地面试车装置以及特种推进剂精制工段的使用需求,专门针对航空航天工况设计的除沫器逐渐形成了独立的技术体系,在结构形式、材质选型、强度校核和安装方式等方面都呈现出高度专业化的特点。通过对气流组织、液滴运动轨迹及相界面传质行为的精细控制,这类除沫器能够显著降低气相夹带液含量,保护后续压缩机、透平、阀门及精密仪表,提升整个推进或试验系统的安全性和可靠性。

航空航天塔内件除沫器的结构特点与工作机理

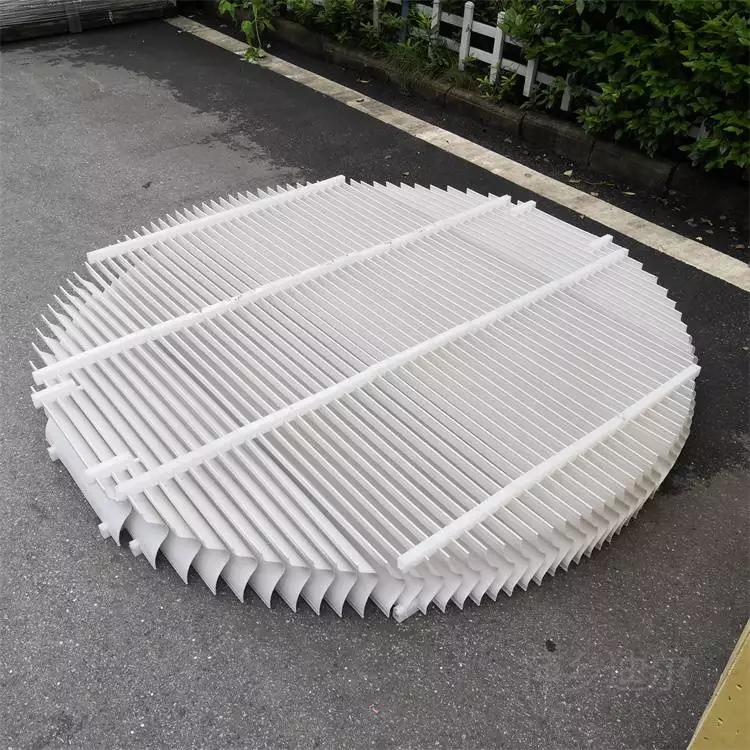

针对航空航天工况所设计的塔内件除沫器,通常采用丝网、波纹板、多级叶片或复合结构形式,通过多层级、多路径的气液分离过程实现对微细液滴的有效捕集。气体夹带液滴进入除沫器区域后,在高速气流与复杂流道的共同作用下,液滴发生惯性碰撞、扩散凝聚和重力沉降等行为,最终在除沫元件表面汇聚成液膜并回流至塔内液相区域。与普通化工塔相比,航空航天工况的流速和压力波动普遍较大,局部存在骤启、骤停及推力变化带来的瞬态冲击,为此除沫器在结构设计时会强化抗冲击刚度,优化支撑梁、压紧圈以及连接件的布置方式,避免在高频振动下产生疲劳损伤。材料方面常优先选择耐高温、抗低温冲击、耐腐蚀且质量密度适中的金属或复合材料,以兼顾强度、耐久性与重量控制。在工作机理上,通过精确匹配塔内流速分布、塔径、气相性质以及液滴粒径谱,可以将除沫器的临界分离粒径控制在较小范围,实现对亚毫米乃至更细小液滴的高效捕集,为后续工序提供稳定、低含液的洁净气体。

适应特殊工况的定制化设计与工程参数控制

航空航天系统中常见的高压推进介质、低温工质以及含有活性成分的特殊流体,对除沫器提出了更为苛刻的适应性要求。针对高压高温环境,除沫器需要在设计阶段准确计算塔体内受力条件和热膨胀影响,合理选择支撑方式与膨胀补偿结构,保证在热循环和压力循环下不产生变形失稳。对于低温工况,材料需具备良好的低温韧性和抗脆裂能力,结构上要避免尖角、应力集中部位,防止在低温冲击或快速降温过程中出现裂纹。对于含腐蚀性或具有一定活性的介质,则需综合考虑耐蚀合金、表面钝化处理或复合涂层方案,并通过流道设计降低局部冲蚀与冲刷效果。工程设计时通常会根据处理量、操作压力、温度区间、介质物性以及系统允许压降等核心参数,对除沫器的厚度、层数、开孔率、波纹角度和布置高度进行综合优化。在航空航天场景中,常通过数值模拟和试验装置验证流场分布和分离效率,对液滴粒径分布进行测量,确保在有限塔高和有限重量约束下仍能获得足够高的除沫效率和可观的安全裕量。

在航空航天工业过程中的作用与重要性

在液体推进剂供给系统中,除沫器可以有效减少推进剂输送管路中的气液夹带现象,为泵、阀和喷嘴提供稳定的介质条件,降低推进系统振荡和空化风险。在推进剂制备与精制工段中,通过在高效填料塔或精馏塔中布置专门设计的除沫器,可以避免液相夹带进入上游高纯气体流,从而改善组分控制精度和产品纯度。在地面试验台及试车装置中,除沫器有助于防止试验气路中液滴冲刷精密测量元件,减少对压力、流量、成分分析仪器的污染,提高测量数据的稳定性与可重复性。对采用高能氧化剂、毒性或敏感介质的系统来说,控制液滴夹带不仅关系到设备寿命,更关系到操作安全和环境风险防控。高效除沫器可以在保证分离性能的同时,将系统压降控制在可接受范围内,避免影响整体能量利用效率。在长期运行条件下,通过合理选型和维护,能够显著降低因夹带导致的非计划停机、检修和部件更换频次,从工程管理与运维成本角度看具有重要意义。

性能优化与运行维护要点

为了在复杂工况下长期维持稳定的分离性能,航空航天塔内件除沫器在设计之初就需要充分考虑可维护性与可靠性。除沫器结构应尽量便于拆装和检查,在塔体法兰、检修口尺寸允许的前提下采用分块式组合结构,便于在有限空间内进行安装与更换。运行过程中,要定期监测塔内压降变化、一二级分离段出口含液量以及下游设备运行状态,一旦出现压降异常增大或下游设备被液滴污染的情况,应及时排查除沫器是否存在堵塞、变形或局部脱落。对于可能存在结晶、聚合或固体颗粒的工况,一般会在除沫器前设置预分离装置或过滤元件,降低固体颗粒对除沫元件的附着和磨损。在性能优化方面,可通过逐步调整操作负荷、塔内液位、气速范围等参数,寻找在当前工况下的最佳工作窗口。必要时还可结合在线监测数据和数值模拟结果,对除沫器结构进行升级改造,例如增加多级分离段、改进流道方向或采用新型高效结构,以进一步降低临界分离粒径,提升整体分离稳定性与抗工况波动能力。

典型应用场景与未来发展方向

随着新一代运载工具、高性能发动机以及可重复使用飞行器的出现,推进剂系统对气液分离设备提出更高要求,塔内件除沫器在设计理念上也出现新的发展趋势。一方面,越来越多的工程项目引入轻量化、高比强度材料及新型复合结构,以在减轻塔器和相关管路重量的同时保证足够的机械强度和分离精度。另一方面,智能监测与健康管理技术逐步与除沫器系统结合,通过在塔体或支撑结构上布置传感器,在线采集振动、温度、压差等数据,实现运行状态的实时评估。未来有望在航空航天地面保障系统中推广模块化除沫单元,结合标准化接口,方便在不同流量等级和介质条件下快速配置和更换。同时,针对更加极端的高压、高温或深低温工况,除沫器的流体通道设计将更加精细,借助多物理场模拟与实验手段,在有限空间中实现高分离效率与低压降的协同优化。随着相关技术不断成熟,这类专门用于航空航天领域的除沫器将进一步推动推进系统的可靠运行,为高频次发射与复杂任务执行提供坚实的过程装备支撑。

1、航空航天塔内件除沫器在工程设计中最关注哪些参数?

在工程设计阶段,通常重点关注处理气量、操作压力和温度、介质物性、允许压降、目标含液量以及液滴粒径分布等参数,并结合塔径、塔高和支撑结构条件综合确定除沫器的规格和结构形式。

2、如何判断除沫器在运行中是否出现性能衰减?

可通过监测塔内压降变化、分离段出口含液量、下游设备结露或腐蚀情况,以及检查检修周期内除沫元件表面是否存在堵塞、变形等现象来判断,一旦出现异常应及时进行清洗或更换。

3、航空航天专用除沫器与普通工业除沫器有何差别?

航空航天专用除沫器在结构强度、抗振动能力、材料耐温耐腐蚀性能、重量控制和分离精度方面要求更高,并需适应高压、强脉动和瞬态变化等特殊工况,对设计、制造和验证过程的规范性与可靠性要求更加严格。