化纤生产塔内件除沫器在保障纺丝过程稳定运行中的作用

相关文章 2025-11-24

在现代化纤行业中,连续稳定的纺丝过程是确保纤维品质和生产效率的核心环节。化纤生产工艺中,聚合、减压脱挥、精制以及溶液或熔体输送往往依托于各类塔器与配套塔内件完成物料分离和纯化。在这些塔内件中,除沫器处于极为关键的位置,它通过高效截留夹带液滴、气雾泡沫,减少液相夹带和二次污染,为后续纺丝提供更加稳定、纯净的物料来源。随着化纤装置向大规模、连续化、智能化方向发展,对塔内件除沫器的性能提出了更高要求,包括耐温耐腐、低压降、高除沫效率以及便于检修等。合理选型与优化配置除沫器,不仅影响纺丝丝条成形质量,还关乎装置长周期运行与能耗水平,是化纤工程设计与改造中必须重视的技术环节。

化纤生产塔器及除沫器的典型工艺场景

在化纤生产链中,聚合单体的预缩聚、终缩聚、减压脱挥、精馏净化以及溶剂回收等多个环节都离不开塔器系统。常见的有减压脱挥塔、精馏塔、闪蒸塔、洗涤塔以及溶剂回收塔等,这些塔器在操作过程中均存在不同程度的液沫生成和气液夹带问题。当聚合物熔体、溶液或含有低分子物质、溶剂和副产物的混合物流在塔内高速流动并发生沸腾、闪蒸或强烈气液接触时,极易产生稳定泡沫和细小液滴。如果缺少合适的除沫器结构,这些泡沫和液滴会随气相携带至塔顶,进入后续冷凝、真空系统或物料输送管线中。

在聚酯、锦纶、腈纶等化纤生产中,如果塔顶气相中含有夹带聚合物熔体微粒、寡聚物及少量高沸物,将直接影响真空系统的可靠性,造成冷凝器结垢、真空泵负荷增加甚至故障停机。更严重时,夹带液滴可能重新回流进入聚合或纺丝系统,引起熔体色泽变化、凝胶颗粒增加和黏度波动。通过在塔内合理布置丝网除沫器、波纹板除沫器或组合式除沫单元,可以在塔顶或中部界面区域集中拦截这些液滴和泡沫,稳定塔内物料平衡,降低对后续工序的扰动,为稳定纺丝提供可靠的工艺条件。

除沫器类型与结构特点对纺丝稳定性的影响

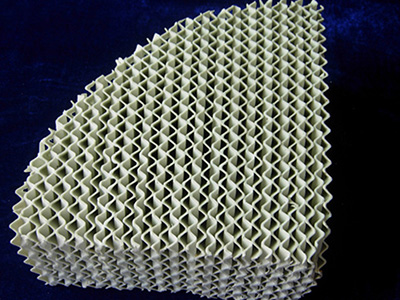

化纤生产中常用的塔内件除沫器主要包括丝网除沫器、板式除沫器、多层折流捕雾器以及复合结构除沫器等。丝网除沫器多采用金属丝或耐腐蚀合金丝编织而成,结构紧凑、比表面积大,适用于捕集直径较小的细微液滴,广泛用于减压脱挥塔、精馏塔塔顶等位置。板式除沫器通常由多层折流板、通道板构成,可在较高气速下运行,具备较好的机械强度和抗堵能力,非常适合大型化纤装置高负荷操作工况。复合型除沫器将丝网、折流板、波纹板等结构组合使用,可兼顾高效率与宽操作弹性,更适应存在黏性物质和聚合物微粒的复杂混合体系。

在纺丝过程对熔体黏度和分子量分布有严格要求的场合,除沫器的精细化设计尤为重要。通过合理选择材质和孔隙结构,可显著提高对亚微米级液滴和含聚合物雾滴的截留效率,减少寡聚物及热分解产物的反向夹带,从而有助于降低丝条断头率和纤维缺陷。与此同时,除沫器的压降应控制在合理范围内,以免对塔内真空度或操作压力产生过大影响。对于高真空聚合系统,一般要求除沫器在保证除沫效率的前提下尽量减小阻力,避免因压降过高导致塔顶真空波动,影响聚合反应平衡和纺丝口模前熔体状态的稳定性。

性能指标、选型原则与结构优化方向

在评估化纤生产塔内件除沫器时,通常会关注除沫效率、允许气相表观速度、操作弹性、压降、抗堵性能以及维护便利性等关键性能。对于以聚合脱挥和精馏净化为主的装置,要求在较高真空和较大负荷下仍能保持稳定的除沫效率,尽量减少因负荷波动或开停工引起的泡沫溢出。选型时需要结合物料体系特性,例如聚合物类型、熔体或溶液黏度、表面张力、是否含有表面活性组分、易结晶或易结焦倾向等,综合判断适合采用丝网型、板式或复合型结构。在存在明显聚合副反应和结焦倾向的工况下,应提高除沫器抗堵能力,适当减小填充密度并预留冲洗、检修通道。

结构优化方面,除沫器的几何尺寸、层数、目数配置以及与上、下游塔内件的匹配度都需要在工程设计阶段经过详细计算和模拟验证。通过对塔径、气速分布、液体再分布状况以及局部流场进行分析,可确定除沫器安装标高和支撑方式,避免产生严重的旁路气流,确保气相尽可能均匀通过除沫层。在高黏度物料和大流量工况下,可采用多段布置或缩短单段高度,以便检修和在线清洗。对于需要长周期连续运行的纺丝装置,还应考虑除沫器的在线冲洗方案,预留喷淋口和检修人孔,减少停车频率,提升整体装置开工率。通过这些系统化的性能优化与选型策略,塔内除沫器才能真正发挥保障纺丝过程稳定、提高产品质量的作用。

在化纤工业过程中的重要性与运行管理要点

在实际生产过程中,除沫器的表现直接关系到化纤装置的运行安全和纺丝系统的平稳性。当塔顶夹带液滴过多时,首先体现为真空系统负荷增大、冷凝系统压降上升、过滤元件或管线结垢加剧,长期运行将增加检修频次与生产成本。对纺丝段而言,夹带液滴携带的寡聚物、焦粒和高沸物进入熔体或溶液管线后,会在计量泵、过滤器和纺丝组件中形成沉积,造成过滤阻力增大、纺丝压力波动,从而引发断头、纤维粗细不均、色差加重等问题。通过配备高效的塔内件除沫器,可以在源头上减少这些杂质的进入,保障熔体或溶液在到达喷丝箱前保持较为稳定的理化性质。

运行管理方面,应建立完善的监测与维护制度。可通过定期监控塔顶压力、真空度、冷凝器进出口温差、压降变化以及物料色泽和过滤压差等指标,间接评估除沫器的工况。当出现压降明显上升、真空波动增大或冷凝系统结垢加速等现象时,需要及时安排检查和清洗。对于存在聚合物结焦或盐类结晶风险的系统,可在工艺上配合适量降温、冲洗或改变操作负荷,减轻除沫器表面沉积。新建和改造装置还应通过试车阶段的数据积累,完善操作规程,对合适的开车升温速率、负荷爬升速度和真空调整方式进行优化,使除沫器始终在合适工况下运行,从而在生产全周期内持续保障纺丝过程稳定可控。

常见问题解答:化纤生产塔内除沫器与纺丝稳定

1、化纤生产中为何需要特别重视塔内除沫器配置

在化纤生产中,聚合和精制过程常伴随气液两相剧烈接触,泡沫与细小液滴容易被气相携带至塔顶。如果缺少高效除沫器,夹带物不仅会加重真空系统和冷凝系统负担,还可能随同回流物料进入纺丝段,引发熔体质量波动、过滤器堵塞和丝条断头。合理配置除沫器可以在源头上控制夹带,稳定工艺条件和纤维品质。

2、如何判断化纤装置中的除沫器运行是否正常

可综合观察塔顶真空度是否稳定、压降是否异常上升、冷凝器结垢速度是否加快以及纺丝段过滤压差和断头率是否有异常变化。当气相夹带增多时,往往会出现真空度波动、塔顶压降增加、冷凝系统频繁清洗等现象,一旦与纺丝质量问题同时出现,就需要重点排查除沫器是否堵塞、变形或存在旁路流动。

3、改造化纤装置时提升除沫器性能的主要思路有哪些

改造时可从结构优化和工艺匹配两方面入手。在结构上,适当提高除沫层高度或采用复合结构,将丝网与折流板组合,以提高对细微液滴与含聚合物雾滴的截留效率;在工艺上,通过调整塔内操作压力、温度和负荷分配,保持合理气速区间,防止泡沫过度生成。对高黏度物料和易结焦体系,应兼顾抗堵性能和在线清洗条件,以实现高效除沫与长周期稳定运行。