规整填料不同型号的通量差异及其在工业中的应用

相关文章 2025-10-31

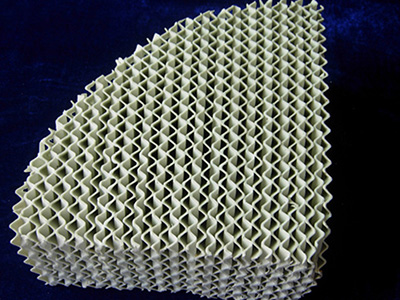

规整填料是化工工业中广泛使用的塔内件之一,其结构有序的设计有助于提升传质和分离效率。通量作为关键性能指标,指的是单位时间内通过填料的流体量,不同型号的规整填料在通量方面存在显著差异。这种差异直接影响工业过程的效率和经济性。规整填料的型号多样,包括金属丝网填料、板式填料和波纹填料等,每种类型根据几何结构和材料特性表现出不同的通量性能。在吸收、精馏和洗涤等应用场景中,选择合适的填料型号能优化操作条件,减少能耗并提高产品纯度。理解这些差异有助于工程师在设计和优化工业设备时做出 informed 决策,从而提升整体生产绩效。

常见规整填料型号的结构特点

规整填料的结构直接决定了其通量性能。金属丝网填料以其高孔隙率和均匀分布的通道著称,这种设计允许流体以较低的阻力通过填料层,从而实现较高的通量。相比之下,板式填料采用层叠板片结构,提供了更大的比表面积,但可能导致较高的压降,从而在通量上稍逊一筹。波纹填料则通过波浪状表面增强湍流,促进传质,但其通量受波纹角度和间距影响较大。在实际应用中,这些结构特点使不同型号填料适用于特定场景。例如,在高流量需求的吸收塔中,金属丝网填料往往表现出色,因为其低压降特性减少了泵送能耗。而在精细分离过程如精馏塔,板式填料的较高表面积可能优先考虑,尽管通量相对较低。总体而言,填料的几何参数如孔隙率、比表面积和等效直径是影响通量的核心因素,这些参数的优化能显著提升工业过程的稳定性和效率。

通量差异的影响因素与性能优势

通量差异主要源于填料的材料和几何设计。金属材料填料通常具有更好的耐腐蚀性和热稳定性,导致在高温高压条件下通量保持稳定,而陶瓷或塑料填料可能在相同条件下表现出通量衰减。几何因素如通道形状和填充方式也会造成差异:直通式设计提升通量,但可能降低传质效率;曲折通道则反之。性能优势体现在应用场景中,例如在环保领域的废气处理,高效通量填料能加快污染物去除速度,减少设备体积和投资成本。在石油化工过程中,高通量填料有助于提高生产率,降低操作费用。选择正确型号能显著提升传质系数,优化热质传递,进而在工业中发挥关键作用。实际案例显示,优化填料选择后,通量提升可达20%以上,显著改善过程经济性。

1、什么是规整填料的通量?

通量是指单位时间内通过填料的流体体积流量,是衡量填料处理能力的重要指标。

2、不同型号填料通量差异如何影响选择?

差异取决于结构和应用需求,高通量型适合大流量过程,低通量型则用于需要高分离效率的场景。

3、在工业中如何优化填料通量?

通过调整填料几何参数、材料选择和操作条件来优化,确保与具体工艺需求匹配。