聚四氟乙烯泰勒花环在特种化学分离中的高效应用与纯度提升作用

相关文章 2025-11-17

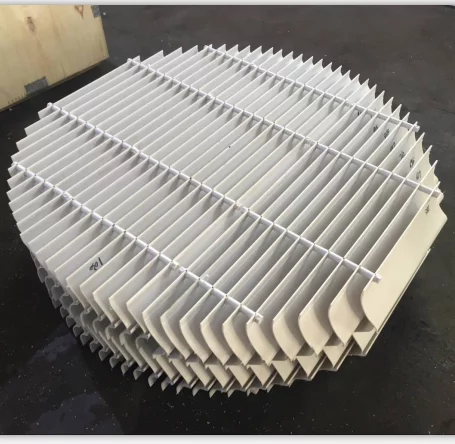

聚四氟乙烯泰勒花环作为一种新型塔内填料,在特种化学分离、精细化工及高纯产品制备领域受到越来越多关注。其以聚四氟乙烯材料为基础,结合独特的花环几何结构,在耐腐蚀、抗污染、低压降和高传质效率方面具有明显优势,特别适用于强腐蚀性介质、高纯度产品精制以及对杂质控制极为严格的工艺过程。随着对高性能分离系统需求的提升,如何在保证装置安全稳定运行的前提下提高产品纯度、降低能耗,成为工程设计与生产实践的重要课题。聚四氟乙烯泰勒花环在这一背景下,凭借优异的化学稳定性和传质性能,在精馏、吸收、解析、萃取及尾气净化等单元操作中展现出突出的应用价值。

聚四氟乙烯泰勒花环的结构特点与材料性能

聚四氟乙烯泰勒花环属于开孔率较高的规整型散装填料,其花环形结构由弯曲的条带和开槽构件组成,能够在塔内形成大量交错的流道,使气液两相在填料表面形成稳定而充分的接触。与传统填料相比,其几何结构有利于液体均匀润湿,并减少液体在表面的流动阻力,从而降低整体压降,提升液相分散与再分布效果。材料方面,聚四氟乙烯具有极低的表面能、优良的疏水和疏油特性,能够有效减缓结垢、结晶和粘附现象,对含氟、强氧化性、强酸碱以及含卤溶剂等体系表现出卓越的耐化学腐蚀能力。温度适用范围宽,长期使用仍可保持力学强度和尺寸稳定性,在热胀冷缩频繁的工况下不易变形。其表面能低的特点可以减少极性杂质在填料表面的吸附残留,有利于提升系统的清洁度和分离过程的可重复性。正是结构与材料的双重优势,使得聚四氟乙烯泰勒花环在特种化学分离场景中更加适配苛刻介质和复杂操作条件。

在特种化学分离过程中的典型应用场景

在特种化学分离中,许多体系具有高腐蚀性、高毒性或高价值的特点,对设备材料与分离效率提出极高要求。聚四氟乙烯泰勒花环广泛用于氟化工中含氟单体、含氟溶剂和氟化副产物的精馏与提纯,能在含强酸、含氟氢酸气体和氧化性物质存在的环境下长期稳定运行。在电子化学品生产中,用于高纯溶剂、光刻配套试剂和精密清洗介质的精馏塔,借助其低析出、低污染的特性,有助于降低金属离子与可溶性有机残留,提高产品电阻率和光学级别。在医药中间体和高附加值精细化工品的精制过程中,许多对象对微量杂质含量极为敏感,聚四氟乙烯泰勒花环可用于多级精馏、萃取精制以及溶剂回收,减小交叉污染风险,提升批次稳定性。对于含强酸性尾气、含卤有机废气等治理场合,将聚四氟乙烯泰勒花环装填于吸收塔或洗涤塔中,可有效提升气液接触效率,提高有害组分去除率,在保证净化效果的同时降低运行阻力和维护频次,适合长周期连续运行。

纯度提升效果与传质性能优势

在追求高纯度产品的生产线上,传质效率和液体分布状况是限制分离能力的关键因素。聚四氟乙烯泰勒花环通过多方向弯曲片和开放通道结构,使气液两相在填料层中形成连续更新的气液界面,扩大有效传质面积。液体在花环结构中呈薄膜流与局部滴流相结合的状态,既能保持良好润湿,又避免局部滞留和液泛,促进物质传递速率提升。同等塔径和塔高条件下,采用聚四氟乙烯泰勒花环,往往可以在保持压降较低的前提下获得更高的理论级数,实现分离精度明显提高。对于对杂质含量要求达到痕量级别的场合,通过优化花环规格与装填方式,可配合精细控制回流比和塔板温度分布,使目标组分的回收率和纯度同时提升。其材料本身对多数有机物和无机离子的吸附倾向较小,减少了填料再生或清洗频率,降低由材料析出导致的新杂质来源,从工程效果上表现为产品颜色更稳定、电导率更低、关键杂质峰面积明显下降。对于多组分复杂体系,这种结构带来的放大效应尤为明显,有助于在有限塔高条件下完成高难度的精细分离任务。

在工业过程中的可靠性与运营优势

在长期连续运行的工业装置中,填料的机械可靠性与运行稳定性直接决定了装置的开车周期和维护成本。聚四氟乙烯泰勒花环密度较低,可显著减轻塔体和支撑构件的负荷,对改造增容项目尤为有利。在高真空精馏、高差压吸收及频繁启停的工况条件下,聚四氟乙烯的韧性与抗疲劳特性使花环结构不易破碎,避免因碎片堵塞分布器或塔内管线而造成的停工事故。由于其对结垢和结晶的抑制能力较强,即便处理含固量较高或易聚合体系,填料层仍能保持较通畅流道,降低周期性清洗和拆装频率。运行过程中,即使存在温度波动和介质切换,聚四氟乙烯泰勒花环仍可保持尺寸和形状稳定,减少因热应力导致的变形与性能衰减。对于多品种切换生产的装置,得益于填料易清洗、残留少的特点,可以缩短品种切换时间,减少过渡料损失。通过合理设计塔径、塔高和液体分布系统,结合聚四氟乙烯泰勒花环的低压降特性,能够在保证分离效果的前提下降低循环负荷与能量消耗,为企业带来更可观的整体运营收益。

装填设计要点与应用优化建议

为了充分发挥聚四氟乙烯泰勒花环在特种化学分离中的优势,工程设计与装填施工需要结合介质特性、操作参数和目标纯度进行统筹考虑。首先,应根据塔径、设计处理量和允许压降选择合适规格和比表面积的花环填料,在高真空、高纯精馏场合可优先考虑比表面积较大的规格,以获得更多理论级数。其次,塔内液体分布器和再分布装置的设计尤为关键,需要确保液体在截面内均匀分布,避免产生干区或局部过量区,影响整体传质效率。对于高黏度或易起泡介质,可适当降低床层高度并分段装填,以减缓压降累积和气液不稳定现象。装填过程中应控制落差,避免过高跌落造成填料损伤或堆积不均,必要时可采用分段装填和人工整理方式,保证填料层空隙率稳定。运行阶段,通过在线监测塔顶、塔底及关键塔板温度、压降和回流比,并结合产品质量数据进行动态优化,可以不断修正操作参数,使聚四氟乙烯泰勒花环的传质能力和抗污染性能得到持续发挥。对于长期运行装置,可预先制定合理的清洗与检修周期,选用与聚四氟乙烯相容的清洗介质与工艺,进一步延长填料使用寿命并保持稳定的分离性能。

相关问题与解答

1、聚四氟乙烯泰勒花环适合哪些高腐蚀工况?

聚四氟乙烯泰勒花环适用于含强酸、强碱、含氟介质以及具有强氧化性或强腐蚀性的混合体系,可在氟化工、含卤有机物精馏、酸性尾气吸收等工况下长期稳定运行,能够在保持高传质效率的同时有效降低材料腐蚀失效风险。

2、在高纯度精馏中如何利用泰勒花环提高产品质量?

在高纯度精馏中,可通过选用高比表面积的聚四氟乙烯泰勒花环,配合精确控制回流比、塔顶与塔釜温度以及适当增加有效填料层高度来提高理论级数。再结合良好的液体分布设计和严格的杂质控制,可显著降低目标产品中的微量杂质含量,提升色度、电导率和纯度指标的稳定性。

3、与传统金属或塑料填料相比有何主要优势?

与传统金属或常规塑料填料相比,聚四氟乙烯泰勒花环在耐化学腐蚀性、抗结垢能力、低污染特性以及在强腐蚀、高纯度和高稳定性要求工况下的长期运行可靠性方面具有明显优势。其低压降和高传质面积有利于提高塔设备的处理能力和分离精度,同时减少维护次数和停机时间,从而降低整体运行成本。