印刷行业塔内件除沫器在油墨溶剂回收与减排中的工程实践

相关文章 2025-11-24

印刷生产过程中,大量含有油墨溶剂的有机废气从干燥段与涂布段排出,若不经过有效治理,不仅浪费昂贵溶剂资源,也会对作业环境与周边大气环境带来长期压力。在现代化工分离技术中,装设于填料塔或板式塔内部的除沫器,已经成为印刷行业进行油墨溶剂回收与减排的重要塔内件之一。通过合理配置除沫器形式、选材与结构尺寸,可以在有限塔体空间内高效截留夹带雾沫,降低废气中有机溶剂的排放浓度,使得后续吸收、冷凝、活性炭吸附等工艺环节更加稳定可靠。同时,高性能除沫器有助于减少塔内液泛和夹带问题,维持传质效率与设备负荷平衡,为印刷企业达成环保排放标准和溶剂循环利用创造良好条件。

印刷废气中油墨溶剂的产生特点与处理需求

印刷工艺多采用高速连续化生产,油墨在涂布到基材表面后,需要借助加热、热风或紫外光固化等方式使溶剂迅速挥发,这一阶段产生的有机废气成分复杂,常包含醇类、酯类和酮类溶剂以及少量助剂。由于干燥风速较高,废气中易形成夹带液滴和雾沫,进入后续处理塔器后,如果没有适当的塔内件除沫器,就会出现油墨残液在塔内壁面和填料表面沉积的情况,导致压降增加、塔内湿黏性积垢、喷淋分布恶化等系列问题。因此,印刷废气治理不仅需要考虑吸收、冷凝等传质步骤本身的效率,还必须解决夹带雾沫的有效分离。除沫器作为塔顶或塔段中设置的功能部件,从结构设计上对雾滴粒径分布、气速区间、耐溶剂腐蚀性等因素做出匹配,可以在不显著增加压降的前提下,削减塔器出口溶剂雾沫含量,减少外排风管和末端风机的污染负荷,延长系统稳定运行周期。印刷企业在规划废气治理方案时,往往将除沫器视为决定长期运维成本和排放可靠性的核心环节之一。

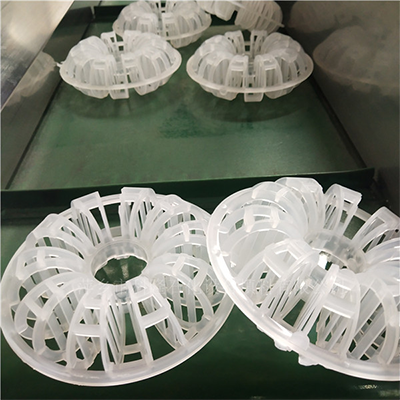

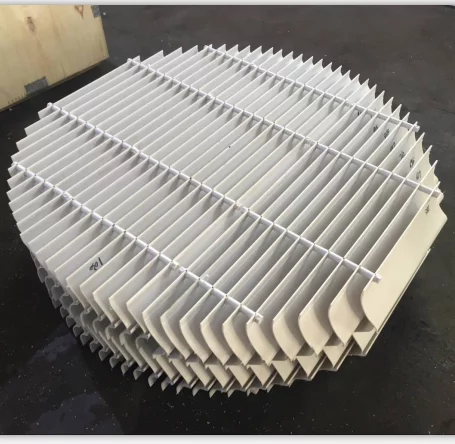

塔内件除沫器的结构类型与性能特点

用于印刷行业油墨溶剂回收的除沫器类型较为丰富,较为常见的有丝网除沫器、波纹板除沫器、折流板除沫器以及组合式结构。丝网除沫器依靠高比表面积金属丝或塑料丝形成复杂流道,当含雾气流通过时,雾滴与丝网碰撞、凝聚并在重力作用下返回塔内液面,适用于粒径中等以上雾滴的高效捕集。波纹板和折流板除沫器则通过多级折流改变气流方向,增强惯性碰撞效果,对气速波动适应能力较强,在处理含油雾、黏性雾沫时表现稳定。针对印刷废气中存在细微雾滴与轻质溶剂的情况,工程上常采用多层丝网与折流板组合的形式,以实现对不同粒径范围雾滴的分级捕集。选材方面,需要兼顾溶剂耐腐蚀性、温度耐受性与清洗维护便捷度,金属材质适用于较高温度和强机械强度需求,工程塑料和玻璃纤维增强材料则在耐多种有机溶剂方面更有优势。恰当的结构选型与布置方式,可以在控制整体压降的前提下,将夹带含量降至满足印刷企业排放标准和下游设备保护所需的范围。

油墨溶剂回收减排中的工艺流程与应用场景

在典型的印刷废气治理系统中,含溶剂废气由生产线集合后,经过预处理除尘与温度调节进入填料吸收塔或冷凝塔。塔顶位置通常会设置一层或多层除沫器,用于截留被气流携带上升的油墨雾滴和溶剂微滴,防止它们随气体一起进入出气管道。对于采用溶剂吸收再生工艺的装置,除沫器的高效工作可明显减少吸收液被携带损失,降低吸收剂消耗和补充频次,提高溶剂回收率与经济性。在部分工艺中,印刷废气经冷凝回收溶剂后,再进入活性炭吸附或燃烧装置,当塔内件除沫器有效减少雾沫夹带时,可减轻活性炭床层堵塞和再生负荷,也能降低燃烧装置火焰不稳定与烟道污染的风险。对于高色度、高黏度油墨体系,除沫器还承担防止粘附物进入换热器和管线的保护功能,从而延长换热设备和风机的检修周期。无论是柔版、凹版还是胶印线体,其干燥段废气经集中处理后,都可以通过在塔器中布置合适形式的除沫器,实现对不同负荷工况稳定适应,使印刷企业在满足排放要求的同时获得可观的溶剂回收收益。

高效除沫器对印刷企业减排与经济性的综合影响

在印刷行业的持续升级过程中,对油墨溶剂排放控制已不再局限于达标排放,而是更关注溶剂资源的循环利用与综合能耗水平。高效塔内件除沫器在系统整体运行中的作用,体现在多重层面。一方面,通过提高雾沫捕集效率,可以显著降低塔顶气体中的含液量,使出口有机物浓度更加稳定,为连续在线监测和排放核算提供可靠数据基础。气体负荷大幅波动时,性能优良的除沫器仍能保持较低的夹带率,减少因波动导致的瞬时超标风险。另一方面,溶剂随雾沫损失的量越少,回收系统中可再利用溶剂的比例越高,配合精心设计的换热和再生单元,可以在较短运行周期内抵消部分设备投资。对印刷企业而言,除沫器虽然只是塔器内部的一个组件,却直接关系到吸收塔、冷凝塔和后处理单元的长期稳定运行以及综合经济指标。选择结构合理、阻力适中、维护方便的除沫器,有助于缩短停机清洗时间,降低备品备件消耗,并减少因设备故障造成的生产线降负荷或停机风险,从整体上提升印刷废气治理系统的可靠性和可预期性。

除沫器设计与运行维护中的技术要点

在面向印刷行业的工程设计中,除沫器的尺寸选取与布置位置需要结合气速、气液比、塔径与操作弹性进行综合计算。若气速过高,即使除沫器本身结构合理,也可能因二次夹带和液泛引起效率下降;若气速过低,则塔径可能被设计得过大,造成投资冗余。因此在设计阶段,需要根据印刷产线的最大与平均排风量,确定合适的操作区间,保证除沫器在常用工况下运行在高捕集效率区。结构上,需注意与液体分布器、再分布器及支撑构件的协同匹配,避免形成局部高流速区和死角。当印刷油墨体系变化、溶剂配方调整或废气温度改变时,可通过调节风量、塔内喷淋量等方式,使除沫器始终处于稳定工作状态。运行维护方面,应建立定期检查制度,观察压降变化、塔顶出口含液情况和排放浓度,一旦出现压降异常升高或出口气体夹带明显,就需要停机或降负荷对除沫器进行清洗和检修。对于黏度较高、易结垢的油墨溶剂体系,适当预留检修人孔,选择易拆装、易冲洗的结构,可以有效降低维护难度。通过工程化、标准化的设计和管理,使除沫器在印刷废气治理系统中发挥长期稳定的功能。

常见问题解答

1、印刷废气治理中为何必须配置塔内件除沫器

印刷废气中含有大量油墨溶剂雾滴,如果不通过除沫器截留,容易造成溶剂浪费、下游设备结垢和排放不稳定。配置合理的除沫器,可以减少溶剂夹带损失,保护吸收塔、冷凝器和风机等关键设备,并有助于稳定达标排放。

2、如何判断除沫器在运行中是否出现性能下降

在实际生产中,可通过监测塔器压降、出口气体含液情况和排放浓度来判断除沫器性能变化。当压降异常升高、出口风管出现明显油迹或排放浓度波动增大时,多数情况下说明除沫器可能堵塞或结垢,需要进行停机检查和清洗维护。

3、印刷企业在选用除沫器时应关注哪些方面

印刷企业选用除沫器时,应综合考虑溶剂种类、废气温度与流量、油墨体系黏度以及排放标准要求。重点关注除沫效率、压降水平、耐腐蚀能力和清洗便利性,并结合产线负荷波动情况,选择适合的结构形式和材质,以获得更高的溶剂回收率和更长的稳定运行周期。