金属规整填料的生产工艺流程及其在工业中的应用场景

相关文章 2025-10-31

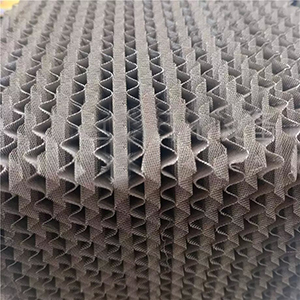

金属规整填料是化工和石油工业中不可或缺的组件,其结构设计有助于提升传质和分离效率。这种填料通常由金属材料制成,采用规整的几何形状,如波纹板或网格结构,能够在填料塔内提供均匀的流体分布和较大的比表面积。在工业生产中,金属规整填料的应用场景十分广泛,包括气体吸收、液体萃取和催化反应等领域。其性能优势在于高传质效率、低压降和抗腐蚀能力,这些特点使得它在优化工业过程、减少能耗和提高产品纯度方面发挥关键作用。金属规整填料的生产工艺流程直接影响其质量和适用性,通过精密的制造技术,确保填料符合严苛的工业标准,从而在各种化工设备中得到有效运用。

原材料选择与准备

在金属规整填料的生产中,原材料的选择是基础步骤。通常选用不锈钢、碳钢或特殊合金作为主要材料,这些材料需具备良好的机械强度、耐腐蚀性和导热性能。原材料准备过程包括切割、清洗和预处理,以去除表面杂质和氧化层。精确的材料成分控制是确保填料性能的关键,例如,合金元素的比例直接影响填料的耐久性和传质特性。生产企业会根据目标应用场景选择合适的材料类型,例如,在高腐蚀环境下的石油炼化项目中,优先采用钛合金或高铬不锈钢。通过先进的检测设备,对原材料进行成分分析和表面质量检验,确保后续工艺顺利进行。这一阶段的优化能显著提升填料的整体性能,减少工业应用中的故障率。

成型加工工艺

成型加工是金属规整填料生产的核心环节,主要涉及冲压、焊接和组装等技术。冲压过程使用专用模具将金属板材压制成特定的几何形状,如波纹或蜂窝结构,以增加填料的比表面积和流体分布均匀性。焊接工艺则采用钨极氩弧焊或激光焊,确保填料单元间的连接牢固且无缺陷。整个成型过程需在精密控制的环境下进行,包括温度、压力和焊接参数的调整,以避免材料变形或裂纹。成型后的填料单元会经过尺寸精度检测和强度测试,以符合工业标准。这一工艺的优化直接提升了填料的传质效率和机械稳定性,在应用场景中,如大型填料塔的脱硫或精馏过程,能够显著提高分离效果和生产效率。

表面处理与质量控制

表面处理阶段旨在提升金属规整填料的耐腐蚀性和亲水性,通常包括酸洗、抛光和涂层施加等步骤。酸洗去除氧化皮和残留杂质,抛光使表面光滑减少流体阻力,而涂层如有机或无机保护层进一步增强抗腐蚀性能。质量控制贯穿整个生产流程,通过无损检测和性能测试确保填料符合相关规范。例如,进行压降测试和传质效率模拟,以验证填料在实际工业环境中的表现。这一阶段的精细管理直接影响填料的寿命和应用效果,在化工过程中的重要性在于减少维护成本和提升系统可靠性。最终,合格的填料被包装并准备出厂,满足各种工业需求。

1、金属规整填料的主要应用场景是什么?

在石油炼化、化工分离和环保处理等领域广泛使用,提高气体和液体的分离效率。

2、金属规整填料的生产工艺有哪些关键优势?

工艺优化提升传质性能和耐久性,降低工业过程的能耗和维护需求。

3、为什么金属规整填料在工业中如此重要?

其高效率和稳定性有助于优化生产流程,减少污染物排放并提高产品品质。