活性氧化铝在工业溶液精制脱色中的作用与工艺说明

相关文章 2025-11-24

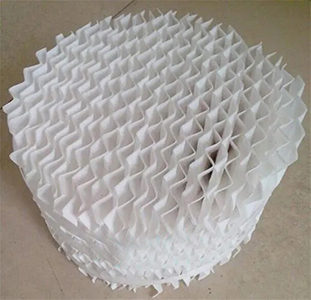

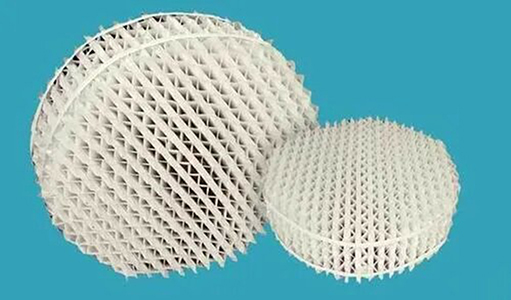

活性氧化铝作为一种多孔结构的无机吸附材料,在化工、医药、精细化工以及环保行业的溶液精制环节中被广泛用于脱色、除杂和精制提纯。许多有机溶剂、医药中间体、化工助剂在合成过程中会引入带色副产物或氧化产物,使成品呈现黄褐色甚至深色,不仅影响外观,更会降低稳定性和纯度。通过合理选择孔径分布、比表面积和表面酸碱性质,活性氧化铝能够针对性地吸附溶液中带色分子,使被处理物料获得更高的色度等级和更稳定的质量。在工业生产实际操作中,活性氧化铝脱色一般以固定床或填料塔形式进行,依托其结构强度高、不溶于有机溶剂、不易粉化等特点,实现长周期连续精制,大幅度降低后续精馏或重结晶的负荷。

活性氧化铝脱色机理与结构特性

活性氧化铝之所以具备良好的脱色能力,首先来源于其发达的微孔和中孔结构。经特定工艺活化后的氧化铝呈多孔晶体形态,比表面积可达到很高水平,孔容充裕,为带色有机分子提供了大量可进入和停留的孔隙空间。在微观层面,脱色并不仅仅是简单的物理筛分,而是多种作用力综合结果,包括范德华力、氢键作用、静电吸引以及表面酸碱性相互作用。很多带色物质属于共轭结构的有机分子,分子直径较大、极性相对较强,易被活性氧化铝表面活性中心捕获,在多孔网络内实现选择性吸附。其表面存在丰富的羟基和路易斯酸中心,可与极性杂质形成一定的配位或吸附作用,使色素及氧化副产物优先被固相吸附,相对分子体积较小、极性较弱的主要组分则保持在液相中,从而达到脱色和精制的目的。通过控制焙烧温度、活化时间以及添加改性剂,可以调节活性氧化铝的孔径分布与表面酸碱性,以匹配不同体系的脱色需求,实现对芳香族杂质、树脂状物质、氧化物和微量金属络合物等多种杂色因子的综合去除。

工业脱色工艺流程与操作控制要点

在实际工业生产中,活性氧化铝脱色通常采用固定床连续操作模式。典型流程为:原料预处理、过滤除固体悬浮物、温度调节后进入填装活性氧化铝的吸附塔,自上而下或自下而上通过床层,与吸附剂充分接触后流出塔外,进入后续精制或收集步骤。为了提高脱色效率,需要对溶液温度、流速、液固比和接触时间进行合理控制。一般来说,适度提高温度有利于降低溶液黏度,改善传质条件,但温度过高会影响吸附平衡和活性氧化铝的使用寿命,因此需结合物料热稳定性和色素性质确定合适的操作温度。流速过快会导致接触时间不足、吸附未充分,脱色率下降;流速过慢则会降低装置处理量,增加生产成本,因此通常通过试验确定一个兼顾脱色效果和生产效率的范围。对包含大量胶状物或高黏度树脂性物质的溶液,需要在进入活性氧化铝床层前进行预过滤或适度稀释,以防止床层堵塞和压降过大。在长期运行中,应通过在线或离线检测色度、酸值、金属离子含量等指标,判断吸附剂是否接近饱和。当色度突破设定上限时,应安排切换塔或再生操作,确保出料质量保持稳定。

再生方法、使用寿命与性能稳定性

活性氧化铝在脱色过程中会逐渐吸附大量带色有机物和杂质,为延长其使用寿命、降低整体运行成本,工业上普遍采用再生方式恢复其吸附能力。再生方式主要有热再生和溶剂再生两大类。热再生通常通过热空气或惰性气体在较高温度下吹扫床层,使吸附在孔隙中的有机物解吸、裂解或挥发迁移,从而恢复部分孔容和活性位点。此法适合耐热性良好的氧化铝吸附剂,但需要严格控制升温和降温速率,避免急剧温差导致颗粒开裂或粉化。溶剂再生则是采用与目标产物相容、对吸附剂无腐蚀的溶剂,对饱和的活性氧化铝进行反冲洗或浸泡,使色素及重组分转移到溶剂相中,再通过蒸馏或焚烧方式处理洗脱液。对于某些高价值体系,可以结合热再生与溶剂再生,先用溶剂洗脱可溶性杂质,再以适度高温进行干燥和进一步活化。在合理的再生制度下,活性氧化铝可多次循环使用,通常能够保持较长的稳定运行周期。使用过程中应关注机械强度变化和粒度分布情况,避免因颗粒破碎产生粉末,影响床层压降和产品清澈度。定期更换失活严重的部分吸附剂,并结合再生产能消耗和物料平衡进行经济性评估,有助于维持整体工艺长期稳定运行。

典型应用场景与性能优势表现

在有机化工生产中,许多醇类、酯类、醚类以及芳香族溶剂在合成或储存过程中容易氧化生成带色副产物,使产品色度超出标准,影响后续配方和终端使用。通过配置适宜粒径和孔径分布的活性氧化铝床层,可对这些溶剂进行在线脱色,使其色度由黄褐色降至接近无色透明,满足高端精细化工配方的要求。在医药和农药中间体领域,不少关键中间体在缩合、重排或氯化反应后含有微量色素、沸点接近的杂质和金属催化残留,采用常规精馏难以完全去除,而活性氧化铝通过表面酸碱中心与这些杂质产生选择性吸附,从而提高目标产物的色度和稳定性。在润滑油基础油及特种油品精制中,活性氧化铝常用于去除胶质、沥青质及氧化产物,改善油品的外观、抗氧化性能和储存稳定性。相对于部分有机吸附剂或复合填料,活性氧化铝具有不易溶胀、不参与反应、耐高温、机械强度高等特点,适合大规模连续化工装置长期运行。其再生次数多、综合处理成本较低,在整体工艺中不仅承担脱色任务,还兼具除酸、脱氟、去除痕量水分和金属离子等多重作用,显著提升溶液精制的安全性和可靠性。

选择与使用活性氧化铝脱色时的注意事项

在设计活性氧化铝脱色工段时,需要结合物料性质、工艺条件和目标质量指标,合理选择吸附剂型号。对于分子量较大的树脂性色素,应优先考虑中孔发达的活性氧化铝,以保证色素分子能够顺利进入孔道并充分被吸附;对于以小分子杂质为主的体系,可以选择微孔比例较高、比表面积更大的品种,以增强对微量杂色因子的捕获能力。粒径选择上,粒度越细,比表面积利用率越高,脱色效果通常更好,但床层压降随之增大,不利于高粘度物料或大流量工况运行;较大粒径则有利于降低压降,提高流量,但可能需要增加床层高度或延长接触时间才能达到相同脱色水平。因此在实际工程中常通过小试和中试,综合考察色度变化、压降、再生效果等多项指标,确定最适合的粒径和装填方式。运行过程中,应避免进料携带大量悬浮固体和金属屑,以免机械堵塞孔道,并注意防止强酸、强碱或腐蚀性气体长期冲刷,使活性氧化铝表面结构遭到破坏。通过科学的设计和严谨的操作管理,活性氧化铝脱色工段可以在整个精制流程中发挥稳定而可靠的作用,保障产品达到严格的色度和纯度标准。

1、活性氧化铝脱色后如何判断吸附剂是否接近饱和

回答

可以定期检测出料色度、酸值或其他关键杂质指标,与初始运行阶段的数据进行比对,当在相同工况下色度明显上升、杂质含量接近或超过控制限值时,说明活性氧化铝吸附容量已接近饱和,需要安排再生或更换。结合压降变化和运行时间记录,可以更准确地判断吸附剂使用周期。

2、活性氧化铝脱色是否会影响主产品收率

回答

在合理选择型号和工艺条件的前提下,活性氧化铝主要吸附带色杂质和少量高沸副产物,对目标产物的吸附相对有限,不会明显降低收率。如果发现主产品损失偏大,可以从降低床层温度、适度减少接触时间、优化粒径和液固比等方面进行调整,以实现色度改善与收率之间的平衡。

3、活性氧化铝脱色工艺适合哪些类型物料

回答

该工艺特别适合对色度和稳定性要求较高的有机溶剂、医药和农药中间体、精细化工原料、润滑油和特种油品等体系。对于热稳定性较好、不含强腐蚀成分且黏度适中的物料,活性氧化铝脱色能在较低运行成本下显著改善外观和纯度,在连续化精制生产中具有较高实用价值。