特种陶瓷球在化工聚合反应设备中的重要作用与优势

相关文章 2025-10-31

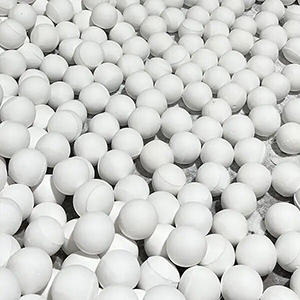

特种陶瓷球作为一种先进的工程陶瓷材料,在化工行业的聚合反应设备中占据着不可或缺的位置。聚合反应是生产塑料、橡胶和各种高分子材料的核心环节,这些过程常常涉及高温、高压以及强腐蚀性介质的条件。传统的金属或塑料填料可能无法承受这些极端环境,导致设备损坏或反应效率低下。特种陶瓷球以其卓越的物理和化学性能,成为理想的填料选择,能够提供稳定的传质和热交换环境,提高生产效率并延长设备寿命。在化工生产中,选择合适的陶瓷球不仅能优化反应过程,还能减少安全隐患和环境污染。特种陶瓷球的开发和应用体现了材料科学与化工工艺的深度融合,有助于推动行业向更高效、可持续的方向发展。

应用场景

特种陶瓷球在化工聚合反应设备中的应用极为广泛,特别是在填料塔、反应器和分离装置中发挥关键作用。例如,在乙烯聚合或丙烯酸酯聚合过程中,陶瓷球被用作填料来增强气液相间的接触面积,促进反应物充分混合和反应。聚合反应通常要求精确控制温度和压力,陶瓷球的结构设计可以提供均匀的流体分布,减少死区和湍流问题,从而提高产率。在一些特殊聚合工艺中,如悬浮聚合或乳化聚合,陶瓷球还能作为载体或催化剂支撑体,帮助维持反应的稳定性和选择性。此外,在涉及腐蚀性强的介质时,陶瓷球的耐化学性确保了设备的长期稳定运行,避免了频繁维护和更换带来的成本增加。

性能优势

特种陶瓷球在性能上表现出色,主要体现在其高机械强度、耐高温和耐腐蚀特性上。陶瓷材料如氧化铝或氮化硅制成的球体,能够承受高达1000摄氏度的温度,而不发生变形或降解,这在高温聚合反应中尤为重要。与金属填料相比,陶瓷球的化学惰性使其不易与酸、碱或有机溶剂发生反应,延长了设备的使用寿命。另一个关键优势是其优异的比表面积和孔隙结构,这有助于增加气液接触面积,提升传质效率。在工业应用中,陶瓷球的低热膨胀系数减少了热应力问题,确保了反应过程的稳定性。此外,陶瓷球的表面光滑度可通过精密加工控制,减少阻力损失,提高流体动力学性能,这些优势共同使特种陶瓷球成为化工聚合设备中高效的填料选项。

工业过程中的重要性

在化工聚合反应的工业过程中,特种陶瓷球的作用直接影响生产效率、经济成本和环境影响。高效的传质和热交换可以显著缩短反应时间,降低能耗,从而减少碳排放和资源浪费。例如,在大型聚合生产线上,使用陶瓷球填料能提高转化率,减少副产物生成,这不仅提升了产品纯度,还降低了后续分离和净化过程的复杂度。从安全角度看,陶瓷球的稳定性能减少了设备故障风险,避免了潜在的泄漏或爆炸事故。在可持续发展趋势下,陶瓷球的耐用性有助于延长设备寿命,减少废弃物和材料消耗。总体上,特种陶瓷球的采用优化了工业流程,推动了化工行业的智能化和绿色转型,其重要性体现在提升竞争力和满足市场需求方面。

1、特种陶瓷球的主要应用领域是什么?

特种陶瓷球广泛用于化工设备的填料塔和反应器中,尤其在聚合反应、分离和净化过程中。

2、它如何提升聚合反应的效率?

通过提供大的比表面积和均匀流体分布,陶瓷球促进气液接触,加快反应速度并提高产率。

3、选择特种陶瓷球时应考虑哪些因素?

需关注其材质、孔隙率、机械强度和耐腐蚀性,以匹配具体的反应条件和设备要求。