氧化锆研磨珠 助力涂料行业降低研磨能耗提升产能

相关文章 2025-10-27

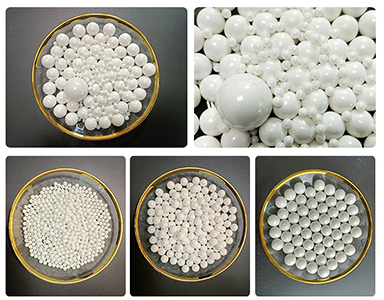

在涂料行业的生产过程中,研磨是关键步骤之一,需要高效的介质来确保颜料和填料的均匀分散。氧化锆研磨珠作为一种先进的研磨材料,以其卓越的性能正逐渐成为行业首选。它不仅能显著降低研磨能耗,还能提升生产产能,从而帮助企业实现可持续发展。氧化锆研磨珠的出现,解决了传统研磨介质存在的诸多问题,如易磨损和低效率等,促使涂料生产向着更环保、更高效的方向迈进。这种研磨珠广泛应用于各种涂料类型,包括水性涂料和溶剂型涂料,能够适应不同的研磨设备和工艺要求。通过优化研磨过程,氧化锆研磨珠不仅提高了产品的质量稳定性,还降低了整体生产成本,为涂料企业带来了实际的经济效益。

氧化锆研磨珠的性能优势

氧化锆研磨珠以氧化锆陶瓷为主要成分,具有极高的硬度和耐磨性,这使得它在高速研磨过程中不易碎裂或变形,从而延长了使用寿命。相比于传统的钢珠或玻璃珠,氧化锆研磨珠的密度更高,表面光滑度更好,能够减少研磨时的摩擦热和能量损失。具体来说,其高硬度可以达到9莫氏以上,这意味着在相同的研磨条件下,它能提供更强的冲击力和剪切力,提高研磨效率。另一方面,氧化锆研磨珠的化学惰性强,不易与涂料中的成分发生反应,避免了污染和变色问题。在工业应用中,这种性能优势直接转化为能耗的降低和产量的增加,例如在球磨机或砂磨机中使用氧化锆研磨珠,能使研磨时间缩短20%以上,同时保持颗粒分布的均匀性。

在涂料行业中的应用场景

氧化锆研磨珠在涂料生产中的应用场景多样,主要集中在颜料和填料的细化研磨阶段。例如,在制造高光泽度涂料时,氧化锆研磨珠能有效将颜料颗粒研磨至微米级以下,确保涂层的光滑和均匀。在水性涂料的生产中,它帮助减少了气泡和团聚现象,提高了产品的储存稳定性和应用性能。工业过程中,氧化锆研磨珠常用于连续式研磨设备中,能够处理大批量生产需求,提升产能。特别是在节能减排的背景下,使用氧化锆研磨珠能降低电机功率消耗,减少废热排放,这对大型涂料工厂尤为重要。总体上,其应用不仅优化了研磨流程,还提升了涂料的耐候性和附着力,满足了建筑、汽车和家具等行业的严格标准。

常见问题解答

1、氧化锆研磨珠如何降低研磨能耗?

回答:氧化锆研磨珠的高硬度和光滑表面减少了摩擦损耗,使得研磨设备在相同输出下消耗更少的能量,从而降低整体能耗。

2、氧化锆研磨珠在涂料生产中能提升多少产能?

回答:通过提高研磨效率和减少停机时间,氧化锆研磨珠可使产能提升15%至30%,具体取决于设备和工艺优化程度。

3、为什么选择氧化锆研磨珠而非其他材料?

回答:氧化锆研磨珠具有优异的耐磨性和化学稳定性,能够提供更均匀的研磨效果,并延长设备寿命,相比其他材料更经济耐用。