丝网除沫器在气液分离过程中的作用原理与工程实践

相关文章 2025-11-24

在现代化工生产、精细化工以及石油天然气处理装置中,气液分离是保障稳定运行和产品质量的基础环节。塔器、分离器、吸收塔、蒸馏塔、闪蒸罐等设备中,往往伴随大量夹带液滴的气体流动,如果不加以有效控制,就会引起下游设备腐蚀、产品含水或含油超标、传质效率下降以及能耗增加。丝网除沫器作为一种结构简洁、效率可靠的塔内分离元件,依靠金属丝或其他材料编织成的网垫,对流经的含雾气体进行精细捕集,在众多装置中被广泛采用。充分理解丝网除沫器的工作原理,有助于工程技术人员在设计、选型与运行维护中做出更合理的决策,从而提升整体装置的安全性与经济性。

丝网除沫器的结构特点与气液接触机理

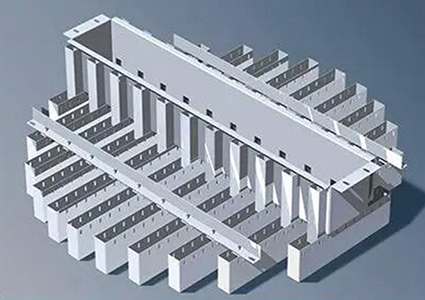

丝网除沫器通常由网垫和支承装置两部分构成。网垫由细金属丝或塑料丝按一定密度编织,再通过分片、叠层和压制形成具有一定厚度和孔隙率的整体填充块。支承装置则包括支承格栅、压紧装置、分块分段结构以及与塔壁连接的固定部件,用于保证网垫在塔器或分离器内稳定就位。丝网的编织方式、丝径大小、层数厚度与体积密度,是决定除沫性能和压降水平的重要结构参数。合理的结构设计可以使气体在通过网垫时获得充分接触界面,又不会产生过高的阻力损失。

当含有细小液滴的气体自下而上或自一侧流入丝网除沫器时,大量交错分布的丝束会形成复杂的流道。气体在通过网层孔隙的过程中,局部流速及流向多次改变,一方面延长了气体与固体丝材的接触路径,另一方面增加了液滴与丝材表面的碰撞概率。当液滴受惯性力作用与丝表面发生碰撞后,会附着在丝材上并逐渐铺展。随着更多液滴不断汇聚,小液滴在表面张力及重力作用下发生合并,形成更大直径的液滴或液膜。由于液滴尺寸增大、自重加大,当其重量超过附着力时,液滴会克服气流携带力而向下滴落,从而实现气相与液相的有效分离。这一过程中,惯性碰撞、直接拦截和部分布朗扩散是主要机理,网垫的细密结构以及孔隙率的合理匹配,为这些机理提供了良好的物理基础。

丝网除沫器的工作原理与性能影响因素

丝网除沫器的核心机理可概括为三步:捕集、聚结和排放。首先是捕集阶段,含雾气体进入网层后,速度场在丝网间产生明显扰动,高速液滴因具有一定惯性,无法随气流轨迹在短距离内完全转向,从而与丝材发生碰撞并被捕集;部分极细小雾滴通过直接拦截附着在丝材附近的边界层上;对于粒径更微小的雾滴,在低雷诺数条件下还可能通过布朗运动增加与丝材的接触概率。其次是聚结过程,被捕集的微细液滴在丝表面不断累积并相互融合,形成较粗的液滴团簇或连续液膜。丝材表面的润湿性、粗糙度以及液体的表面张力和黏度,会显著影响聚结速度和液滴形态。最后是排放过程,当聚结后的液滴在重力作用下达到一定质量时,便会自丝材表面脱离并向下流动,汇入塔底液体或相应的回流系统。

影响丝网除沫器工作效果的因素较多,包括气相流速、操作压力、介质物性、网垫厚度、比表面积、体积密度以及安装方式等。气速过低时,液滴惯性不足,捕集效率会受到限制;气速过高时,则可能出现再夹带现象,即已经聚结变大的液滴被气流带走,导致除沫效率下降和压降急剧增大。因此,工程设计中通常会根据体系物性和允许压降范围,选取一个兼顾效率与能耗的经济气速区间。网垫厚度增加、丝径减小、比表面积增大,一般有利于提高捕集效率,但也会带来更高的压降,必须结合塔器直径、操作弹性和检修方便性进行综合平衡。通过合理控制上述关键参数,可以使丝网除沫器在长期运行中保持稳定的气液分离性能。

工业应用场景与性能优势体现

在化工、炼油、天然气脱水脱烃、氯碱、电解、肥料合成以及多种精馏和吸收工艺中,丝网除沫器已成为常规配置的塔内分离部件之一。常见应用包括:蒸馏塔顶部用来减少塔顶蒸汽夹带液相到冷凝系统,防止冷凝器及后续管线发生结垢和腐蚀;吸收塔、洗涤塔出口处用于控制溶剂或洗涤液被带出,实现溶剂回收并降低装置物料损失;闪蒸罐及分离器内部防止液滴随气相进入压缩机和计量设备,减轻设备磨损及读数偏差;天然气处理装置中用于去除气流中的盐水雾滴和烃类液滴,避免下游管线冻结与腐蚀;精细化工与医药中间体生产中,用于控制产品中水分或溶剂夹带,从而稳定产品纯度与指标。

在这些应用中,丝网除沫器凭借结构简单、重量较轻、安装灵活、适用范围广等特点,表现出明显的综合性能优势。其内部没有复杂的可动部件,检修更换方便,占用塔内空间较小,一般可直接安装在塔体法兰之间或支撑梁上,对原有设备改造友好。由于丝网提供了较大的比表面积和丰富的碰撞界面,在合理流速范围内,可在较低压降下获得高效率的除雾效果,有助于提升塔器的操作弹性。对许多中、小粒径雾滴,经过丝网除沫器处理后,夹带量可以大幅降低,使下游物料含液量处于较为理想的控制范围。对于追求高纯度、高稳定性的工艺流程,丝网除沫器起到关键的安全屏障与质量保障作用,保障连续生产和装置长期稳定运行。

设计与选型原则及运行维护要点

在实际工程设计中,丝网除沫器的选型需要结合介质性质、操作压力、气体流量、允许压降以及分离精度等多方面要求进行统筹考虑。首先需要确定设计处理负荷和操作弹性范围,即在最大、最小工况下气速的变化区间。随后根据物性参数和设备布置条件,选择合适的网垫结构形式与材质。对于常温常压下腐蚀性较弱的体系,可采用碳钢丝网或不锈钢丝网;对于含有强腐蚀介质或高氯离子环境,可采用高耐蚀合金丝或非金属材料,以提高使用寿命。网垫厚度和体积密度的选取,应兼顾分离效率与压降控制,一般通过经验数据、试验结果以及工程计算相结合的方式确定,并在设计中预留一定安全裕度,以适应负荷波动。

运行过程中,为保证丝网除沫器持续稳定工作,需要重视日常巡检与定期维护。长周期运行中,网垫表面可能因固体颗粒沉积、聚合物结垢、晶体析出或油泥黏附而逐渐堵塞,导致压降升高、通量下降及除沫效率波动。此时应通过压降监测、温度分布观察以及塔顶含液量分析等手段,及时判断除沫器是否处于异常状态。一旦发现压降异常升高或夹带量明显增大,应安排停工检查和清洗,对可清洗材料可采用溶剂浸泡、蒸汽吹扫或高压水清洗等方式去除积垢,严重情况下则需更换网垫组件。合理的运行记录和维护制度,可以显著延长丝网除沫器的使用寿命,降低生产故障和非计划停车的风险。

丝网除沫器在工业过程中的重要性与常见疑问

在整个气液分离系统中,丝网除沫器虽然结构相对简单,却对装置的安全性、经济性和环保表现具有深远影响。通过有效降低液滴夹带,它能够减少腐蚀和结垢,延长换热器、压缩机和管线的使用周期;同时减少宝贵溶剂和产物的损失,降低原料消耗;在多相反应和精分离工艺中,还能为稳定温度、压力及组成分布提供保障。对追求高负荷、长周期、低能耗运行的现代装置而言,合理设计和可靠运行的丝网除沫器,是支撑整体工艺水平的重要组成部分。

1、丝网除沫器适用于多大范围的液滴粒径?

一般情况下,正确选型并在适宜气速范围内运行时,丝网除沫器对中等粒径液滴具有较高捕集效率,将雾滴控制在较低夹带水平。对于更微细的雾滴,可结合操作条件和工艺要求,通过适当增加网垫厚度或调整结构参数来改善分离效果。

2、丝网除沫器的压降是否会对装置能耗产生明显影响?

在合理设计和正常操作范围内,丝网除沫器的单位高度压降通常处于较低水平,对总体能耗影响有限。若出现压降异常升高,多数与网垫堵塞、气速超出设计范围或操作条件偏离工况有关,应通过工艺调整和检修维护及时排查并解决。

3、如何判断丝网除沫器需要检修或更换?

常见判断依据包括:塔顶或分离器出口含液量明显增加,产品指标不稳定;设备压降持续升高且难以通过操作调整恢复;内部检查时发现网垫变形严重、腐蚀减薄或大面积结垢。满足以上任一情况,均应结合装置停工计划安排检修,对损坏或失效部位进行修复或更换,以恢复气液分离性能。