沸石分子筛改性方式在提高工业吸附与分离性能中的实践路径

相关文章 2025-12-27

沸石分子筛凭借规则的微孔结构、可调变的硅铝比以及优良的热稳定性,在气体分离、精细化工催化、溶剂回收和环保治理等领域具有重要地位。然而,天然或常规合成的沸石分子筛往往存在孔径单一、表面酸性分布不均、亲疏水性不匹配、机械强度不足等限制,难以完全满足复杂工况下的高效、稳定与长周期运行需求。通过针对性的改性手段,可以在分子尺度上精准调控孔道结构和表面化学环境,使沸石在吸附、催化和离子交换等工业过程中的选择性、寿命和操作安全性均得到显著提升,从而降低装置能耗,优化工艺流程。围绕不同工业场景,工程技术人员已经形成从无机离子交换、酸碱处理到有机功能化、复合成型等多种改性路径,为沸石分子筛的工程放大和连续运行提供了坚实基础。

离子交换与同晶取代改性提升选择性与稳定性

离子交换是沸石分子筛最经典、应用最广的改性手段之一。沸石骨架中的铝原子以四配位形式存在,形成带负电骨架,需通过可交换阳离子(如钠离子、钾离子、钙离子等)予以电荷平衡。通过控制溶液中金属离子的种类、浓度、温度和时间,可以将原有阳离子部分或全部换成目标阳离子。实施时常采用多步交替交换工艺,例如先用氯化铵溶液进行铵型交换,再通过焙烧生成氢型沸石,以增加布朗斯特酸中心的数量和强度。这类改性方式在催化裂化、异构化、烷基化等过程中尤为重要,可有效调节酸位分布,降低副反应比例,提升液体产率和辛烷值。对于气体分离工况,通过引入碱金属或碱土金属阳离子,可以强化沸石对二氧化碳、硫化氢以及轻烃的选择性吸附,实现高压或中压工况下的高效净化与组分富集。与离子交换相配合,同晶取代改性则在合成或后处理阶段引入镓、铁、硼等杂原子部分替代铝或硅,使骨架电荷密度和酸性分布发生变化。具体实施时,可通过调节前驱体溶胶中金属源配比、合成温度和晶化时间来获得不同含量的杂原子沸石。在芳烃歧化、烯烃芳构化等高附加值反应中,这类改性使沸石在高温下保持更好的结构稳定性与抗结焦能力,从而实现更长的在线运行周期,减少设备启停与再生频率。无论是离子交换还是同晶取代,都能够在不破坏基本框架结构的前提下,实现对孔道环境的细致调控,使沸石在多组分体系中的分离界面更加“精细化”,吸附等温线更贴合实际工艺需求,这对大型吸附装置的设计优化具有直接工程意义。

酸碱处理与蒸汽稳定化提升孔结构与耐久性能

酸处理和碱处理是另一类重要的无机化学改性方式,用于调节沸石的孔道结构与硅铝比,从而兼顾微孔选择性与扩散效率。在酸处理过程中,常以稀无机酸为介质,对铝含量较高的沸石进行脱铝操作。具体步骤通常包括预干燥、酸浸、洗涤和焙烧,通过控制酸浓度、温度和浸泡时间,选择性去除骨架外或部分骨架铝,形成介孔或次级孔结构,使分子扩散通道更加通畅。这对于处理重油、焦油以及含多环芳烃的进料尤为关键,可显著缓解孔道堵塞,提高催化剂的抗结焦和再生能力。在吸附分离场景中,合理酸处理后的沸石对多环芳烃、含硫有机物表现出更好的传质行为,使塔内传压更平稳,床层压降更易控制。相反,碱处理则通过强碱溶解部分硅骨架,使沸石在微孔基础上生成有序或无序介孔,形成微介孔复合结构。执行时需羟基浓度、液固比和处理时间紧密配合,以避免过度溶蚀导致晶型坍塌。经适度碱处理的沸石在分离大分子有机物、催化长链烃裂解以及处理含胶质沥青质原料时展现出更高的活性和选择性。为适应实际工业装置中反复升降温和水蒸气冲刷的条件,蒸汽稳定化处理也被广泛采用。该工艺往往在高温湿气氛下对沸石进行老化,使其骨架部分重排,弱酸位减少,强酸位和稳定酸位相对增加,从而提升沸石在含水环境、高温切换和频繁再生工况下的结构完整性。经过此类处理的分子筛在烟气脱硫脱硝、焦炉气净化和精炼气体干燥中更能保持稳定吸附容量和循环寿命,为装置长期满负荷运行提供可靠保障。

有机功能化与表面疏水改性适配复杂介质分离需求

随着精细化工和新能源工艺对选择性分离提出更苛刻要求,通过有机功能化和表面疏水改性实现沸石分子筛的特殊界面调控愈发受到重视。有机功能化通常利用含氨基、巯基、羧基或磷基等官能团的有机硅烷、有机胺,对沸石外表面或孔道内部进行接枝或包覆,使其对特定极性分子、金属离子或有机污染物产生定向吸附能力。实施过程中常采用溶剂热处理或液相浸渍,再通过适度焙烧或真空干燥固定有机片段。以二氧化碳捕集场景为例,在沸石孔道内引入多胺结构后,氨基与二氧化碳形成可逆的化学吸附,提高低分压条件下的吸附容量,同时对氮气和甲烷保持较低亲和力,有助于在天然气净化、燃烧尾气处理和氢气提纯中实现更高的分离因子。在贵金属回收和含汞废气治理中,引入巯基或含硫有机基团的沸石对软金属离子具有强配位能力,在循环使用情况下仍保持较高负载和稳定性,减少吸附剂损耗。

表面疏水改性则更多服务于含有机溶剂、油气混合物及潮湿环境中的分离过程。通过硅烷化、氟化处理或引入疏水有机链段,可以显著提高沸石对水分子的排斥能力,抑制竞争吸附,使目标有机组分更易进入孔道并被选择性吸附。对于溶剂回收、挥发性有机物治理和精馏塔能耗优化等工艺,这类疏水处理的沸石分子筛能够在高湿度、变温条件下保持吸附性能稳定,避免水汽造成的容量衰减和结构损伤。值得注意的是,有机功能化必须兼顾热稳定性与再生条件,通常需要在功能化程度与再生温度之间寻找平衡,保证在常规在线再生操作(如变温吸附、变压吸附)中有机基团不被破坏。通过对功能化程度分级控制,可针对不同工艺段配置不同级别改性的沸石,实现多塔串联、分级吸附的整体方案,为装置节能降耗和工艺灵活调整提供更多操作空间。

复合成型与负载技术增强机械强度与传质性能

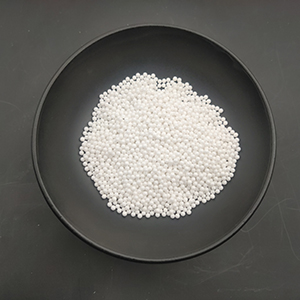

在实际工业运行中,沸石分子筛必须以适合装填和再生的宏观形态存在,例如球形颗粒、条形挤出物、蜂窝块体或复合涂层等。因此,复合成型与负载技术成为连接实验室性能与工程应用的关键转换环节。传统做法是将沸石粉末与无机粘结剂混合挤出,再经干燥和焙烧形成成型颗粒。通过选择适宜的粘结剂种类、颗粒粒径和配比,可以在保持孔结构尽量不被堵塞的前提下提高颗粒抗压强度和耐磨性。例如在高压变压吸附装置中,床层频繁加卸载、压力波动较大,若沸石成型强度不足,易产生细粉导致压降上升和分布不均,影响分离效率和运行安全。借助合理成型改性,可使床层在长期循环中保持稳定孔隙结构,延长更换周期。

复合负载技术则通过将沸石与多孔氧化物、纤维材料或金属基体复合,形成具有多级孔结构和良好导热性能的整体化吸附或催化单元。例如,将沸石涂覆于蜂窝陶瓷或金属蜂窝基体表面,使气体在通道中呈层流或准湍流状态,既降低流体阻力,又增加有效接触面积。这种结构在废气治理、尾气净化和移动源排放控制等场景中表现突出,能够在较短接触时间内完成吸附或催化转化,同时减少装置体积。在精细化工反应器中,将金属活性组分负载于沸石上,再与传热性能优良的载体结合,可同时满足高选择性催化和快速导热需求,防止热点形成,提高反应器安全性。通过对成型孔结构、颗粒尺寸分布和床层装填方式的协同设计,可以显著改善传质效率与液气分布均匀性,使沸石在大规模填料塔、固定床和移动床中的性能更加可控和可预测,有利于工程放大与长期稳定运行。

典型问题解答与工程实践关注点

1、沸石分子筛改性对吸附塔能耗有什么影响

通过离子交换、酸碱处理和复合成型等手段,沸石的吸附选择性和传质速率得到提高,塔内压降更可控,床层利用率增加。吸附与再生过程更加接近理想工况,同样产能条件下所需循环次数和再生时间缩短,从而降低蒸汽、电力和压缩机能耗,并减少冷却负荷。

2、如何在改性过程中兼顾沸石结构稳定性

工艺设计时需要控制酸碱浓度、处理温度和时间,避免过度脱铝或溶蚀骨架。蒸汽稳定化和分步升温焙烧有助于骨架重排和应力释放,提升抗热震能力。有机功能化则应选用热稳定性较高的官能团,并根据再生条件设定功能化程度,使沸石在反复吸附再生循环中保持结构完整和性能均衡。

3、不同改性沸石在选择时应重点关注哪些参数

在工程选型阶段,应结合原料组成、操作压力、温度波动和目标纯度等条件,重点考察改性沸石的孔径分布、硅铝比、酸性强度、静态与动态吸附容量、再生温度窗口以及机械强度。对于需要长期连续运行的装置,还需关注粉化率、循环寿命和在多组分体系中的真实选择性数据,以保证所选沸石在实际工况下既具高效分离能力,又具备可靠的操作安全性和经济性。