沸石分子筛在多相催化反应过程中的参与机理与形态特征

相关文章 2025-12-22

沸石分子筛是一类具有规整微孔结构和可调酸碱性能的无机多孔材料,在现代炼油、精细化工和绿色化工过程中占据极其重要的地位。其骨架结构由硅氧四面体和铝氧四面体通过氧桥连接形成三维网络,内部发育出尺寸均一的孔道与笼状空腔,为反应物分子提供稳定而封闭的微环境。在催化反应过程中,沸石分子筛并非仅仅充当载体,而是以多种形式直接参与反应:通过骨架酸中心完成键的断裂与生成,通过孔道空间限制实现形选效应,通过阳离子与金属组分协同调控反应路径。这些不同参与形式共同构成沸石分子筛催化作用的基础,使其在异构化、烷基化、裂化、芳构化、甲醇转化、尾气净化等工业环节中发挥核心作用。对沸石分子筛在催化反应过程中的参与形态进行系统梳理,有助于指导新型结构设计和工业装置的提标改造。

骨架酸中心在催化反应中的直接参与

沸石分子筛的骨架中,铝原子引入负电荷,需以质子或可交换阳离子平衡,这一结构特征赋予沸石布朗斯特酸和路易斯酸位点。布朗斯特酸中心通常表现为桥式羟基,是烃类裂化、异构化、芳构化等一系列碳正离子机理反应的核心活性位。反应物分子进入沸石孔道后,在酸中心作用下被质子化,生成中间碳正离子或类似活性物种,继而发生断链、重排、环化、脱氢等步骤。路易斯酸中心则多源于框架缺陷或部分脱铝位点,可与含氧、含氮、含硫分子形成配位键,在选择性吸附与脱除杂质、促进羰基类反应中发挥重要作用。在流化催化裂化、加氢裂化前处理和芳烃生产等工业装置中,酸性沸石的骨架酸中心直接主导主要反应路径和产品分布。通过调节硅铝比、脱铝方式及后处理条件,可以在保持孔结构稳定的前提下精准控制酸性强度与酸位数量,使沸石在高温高空速条件下仍保持较高活性与选择性,减少干气和焦炭生成,延长再生周期。

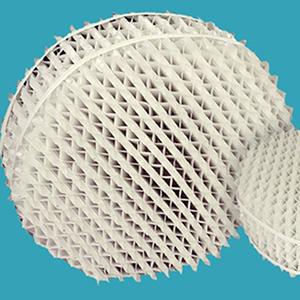

孔道与笼腔结构形成的形选催化参与形式

沸石分子筛的孔径一般集中在纳米量级,且孔径分布非常窄,这一特征使其在催化反应中显现出独特的形状选择性。对于体积较大的分子,只有在孔径合适的沸石中才能完成扩散、吸附和反应过程,因此孔道结构被视为“分子筛选器”。在芳烃烷基化、异构化及甲醇制烯烃过程中,小孔和中孔沸石通过限制产物分子结构,抑制过度生长和缩合,提升轻质烯烃和特定异构体的收率。对多通道沸石而言,一维、二维、三维孔道的连通方式决定了分子在晶体内部的迁移路径,进而影响中间体停留时间与副反应发生概率。笼腔结构为过渡态和中间体提供相对宽裕的空间,拓宽了可行反应路径;但通往笼腔的“瓶颈”孔口又再次筛选了分子尺寸,使反应更具方向性。在工业反应器中,将不同孔道结构的沸石分级装填,可以实现原料分级转化和分子精细筛分,减少下游分离工序负荷。通过调节晶粒尺寸、晶体外形与孔道方向性,还能改善扩散效率,降低传质限制,使沸石孔结构在催化过程中由被动“容器”转变为主动“反应通道”。

金属改性沸石在双功能催化中的协同参与

在许多加氢裂化、加氢异构化、芳烃饱和以及尾气净化工段中,单一酸性沸石难以满足反应需求,通常需要与金属组分形成双功能体系。金属改性沸石中,一类活性位点来自贵金属或过渡金属颗粒,用于氢化、脱氢等电子迁移过程;另一类来自沸石骨架酸性,用于碳骨架重排和断裂。反应原料首先在金属位点上发生脱氢生成不饱和中间体,再迁移到酸中心完成裂化或异构化,之后回到金属位点氢化稳定生成目标产物。沸石孔道结构在这一过程中不仅承担载体作用,还通过空间限制影响金属颗粒分散和位置分布,决定了金属位点与酸位点之间的距离和协同程度。金属团簇若被限制在特定笼腔内,可显著提高定位效果,缩短反应路径,提高氢利用效率,并降低副反应如深度裂化、缩合结焦的发生概率。工业上,通过离子交换、浸渍和气相沉积等方法调控金属负载方式与粒径,将沸石发展为兼具高活性、高选择性和长寿命的双功能催化材料,在柴油品质升级、航煤精制、芳烃路线优化以及低温排放控制中发挥关键作用。

晶体尺度、外表面与层级孔结构的多层级参与形式

在高空速和重质原料条件下,沸石内部微孔常受到扩散限制,导致反应物难以充分接触内部活性位点,催化剂利用率下降。为改善这一问题,研究与工业实践日益重视沸石分子筛在晶体尺度和层级孔结构上的参与方式。通过控制晶体尺寸制备纳米级沸石,可明显缩短分子扩散路径,增强内部酸位的有效利用率,同时降低积炭在微孔深处难以烧掉的风险。外表面酸位为较大分子或易聚合中间体提供了附加反应场所,这一参与形式在重油转化、废润滑油再生以及含大分子副产物体系中尤为重要。层级孔结构则通过在微孔骨架基础上引入介孔甚至宏孔,构建出多尺度传质网络,使反应物流在微孔、介孔、外表面之间实现动态分配:介孔担当快速输运通道,微孔负责精细选择与反应,外表面则调节整体扩散平衡。通过碱处理、蒸汽处理和模板法等技术获得的层级孔沸石,在催化裂化汽油降烯烃、重芳烃转轻芳烃以及含氧化学品合成中表现出更高收率与更稳定的运行周期。对于装置运营者而言,合理选择晶体尺寸和层级孔结构能够在一定程度上降低能耗,减少再生频率,提高装置开工率与产线柔性。

沸石分子筛在典型工业反应场景中的参与特点与问答

在实际工业反应器中,沸石分子筛通常以成型颗粒、挤出条状或与无机粘结剂混合的方式装填,参与固定床、移动床或流化床反应过程。其参与形式既体现在晶体尺度和孔道内,又体现在床层整体结构和工艺条件匹配上。以炼油装置中的催化裂化和加氢裂化为例,沸石负责选择性断链与重排,将重质馏分转变为汽油、柴油和轻质烯烃,酸性、孔道和金属功能的协同参与直接决定产品收率与辛烷值。在甲醇制烯烃、甲醇制汽油等煤基与甲醇路线中,沸石微孔提供有利于碳正离子和烃池中间体生成的封闭空间,使反应在较低温度下即可高效率进行,同时通过形选效应保障轻质烯烃和芳烃的比例。在尾气治理、挥发性有机物净化和含氮含硫废气处理场景中,改性沸石既承担吸附净化任务,又凭借酸位与金属位点实现选择性还原与氧化,兼具吸附剂与催化剂双重角色。

1、沸石分子筛在炼油装置中主要承担什么作用

沸石分子筛在炼油装置中以催化裂化、加氢裂化与芳构化等多种反应形式参与,利用其骨架酸中心和孔道结构实现重质馏分选择性断链和重排,提升汽油、柴油和轻质烯烃收率,同时控制干气和焦炭生成,改善产品辛烷值与整体收率。

2、如何通过调控沸石结构提升催化剂稳定性

可通过提高硅铝比、合理脱铝、构建层级孔结构和控制晶体尺寸等手段,增强沸石的水热稳定性和抗积炭能力。这样既能在高温高压和复杂原料条件下保持骨架稳定,又降低焦炭在微孔内难以去除的积累,从而延长工业装置的运行周期。

3、沸石分子筛在环保和尾气治理中的参与方式有哪些

在环保与尾气治理领域,沸石分子筛一方面通过微孔和表面酸性实现对氨、硫化物、挥发性有机物的高效吸附,另一方面在与金属组分复合后参与选择性催化还原、氧化分解等反应过程,实现对氮氧化物、烃类和含氧有机物的深度净化,兼具吸附与催化双重功能。