沸石分子筛在现代气体分离工艺中发挥的结构控制作用

相关文章 2025-12-22

沸石分子筛作为一类具有精细微孔结构的无机晶体材料,在气体分离过程中的作用已经从传统干燥、净化扩展到高精度组分调控和能耗优化。其晶体骨架由硅氧四面体和铝氧四面体连接形成空间三维网络,在纳米尺度构筑出规则孔道与笼状空腔。这种规则性让沸石分子筛可以像“尺寸模板”一样对不同分子进行筛选,使某些气体自由进入或快速扩散,而对另一些气体形成功能性屏障。通过精确调控硅铝比、阳离子种类以及孔径分布,沸石分子筛在变压吸附、温度变换吸附、膜分离和固定床精制等单元操作中逐步成为核心功能材料。对于天然气纯化、合成气制备、氢气提纯、氧氮分离以及二氧化碳捕集等场景,沸石分子筛通过其可设计的孔道结构和表面电荷特征,实现对目标组分的高选择性吸附与迁移控制,从而提升整套工艺的稳定性与经济性。

沸石分子筛微孔结构与气体分子识别机制

沸石分子筛在气体分离中的具体工作原理,首先源于其规则的微孔骨架结构。晶体中大量互相连通的孔道,孔径通常处于数埃到一纳米左右的尺度,恰好对应氮、氧、二氧化碳、甲烷、一氧化碳等小分子的动力学直径。当气体混合物进入固定床或吸附塔时,各组分分子会在沸石微孔入口处发生“尺寸筛分”,略小或相近于孔径的分子能顺利扩散进入孔道,而略大的分子扩散阻力显著增大,停留时间短或者难以进入孔道,从而在宏观上形成对小分子更强的吸附富集。除尺寸因素外,沸石骨架中铝原子带来的负电荷需要通过阳离子进行补偿,这些阳离子在微孔内部形成局部电场和配位点,对极性分子、带有较大四极矩或偶极矩的分子具有更强的静电吸引。例如在含二氧化碳和甲烷的混合气中,二氧化碳分子由于线性结构和较高四极矩,更易与孔道内阳离子形成稳定吸附,从而实现对二氧化碳的优先抓取。通过选择合适晶型和阳离子形式,可以在同一温度和压力条件下改变不同气体在沸石上的吸附势阱深度,塑造出有利于目标组分富集的平衡吸附差异,配合合理的工艺操作便可实现高效分离。

气体在沸石分子筛中的吸附、扩散与传质过程

气体分离本质上是一个多阶段耦合过程,涉及气体在外表面吸附、进入微孔、在孔道中扩散以及从材料内部向外解吸等多个步骤。混合气体首先在沸石分子筛外表面达到局部吸附平衡,受温度、压力和组分分压影响,部分分子会沿着孔口进入微孔内部。此时,吸附与扩散协同作用决定了不同组分的通量。其中扩散方式可以分为分子扩散、过渡扩散以及表面扩散,当孔径与分子尺寸相当时,多数处于“分子筛效应”主导区间,分子在狭窄孔道中与壁面频繁碰撞,引起扩散系数明显降低,对大分子形成选择性阻碍。对极性分子或易被阳离子吸附的组分,分子在孔道中常以跳跃式表面扩散为主,分子依次在各个吸附位之间迁移,这些过程可通过调节晶型、阳离子种类与分布来优化。当吸附床达到设计负荷时,通过降低压力或升高温度使吸附剂再生,吸附的气体自微孔中解吸出来,实现材料循环使用。由此形成的变压吸附或温度变换吸附过程,在氢气提纯、合成氨原料气净化、空气分离制氮制氧、电站烟气二氧化碳脱除等装置中得到大规模推广。沸石分子筛的微孔结构稳定,不易在多次吸脱附循环中发生塌陷,有利于维持长期分离性能与装置运行的可预期性。

不同晶型沸石在典型气体分离场景中的作用方式

沸石分子筛具有多种晶型,不同晶型拥有各自特点鲜明的孔道拓扑和孔径范围,在气体分离过程中发挥差异化功能。以小孔径沸石为例,八元环孔道适合对氦、氢等超小分子实施精细筛分,常用于特种气体提纯和高纯氢气制备;中孔径十元环或十二元环结构则适合处理天然气、合成气等中等分子尺寸的混合气,能够对二氧化碳、甲烷、一氧化碳和轻烃之间形成有效的吸附平衡差异,典型工艺包括天然气脱酸、燃料气净化、甲醇合成前的气体精制等。对于空气分离,具有适宜孔径和阳离子布置的沸石可以显著增强对氮分子的吸附,而对氧保持较高透过速率,从而在变压吸附制氧和制氮装置中实现较高的产物纯度和收率。一些特定晶型沸石还可以通过调节硅铝比和金属阳离子,使材料具有更强的亲水或疏水特性,既能高效吸附水分,又能在含水气体中保持对有机小分子或酸性气体的选择性,从而同时承担干燥和脱除杂质的双重任务。针对工业生产中复杂的混合气组成,可以将不同晶型沸石分层填装或混合装填,通过精心设计的床层结构实现多级分离,使装置在占地和能耗都受限的条件下依然保持高负荷稳定运行。

沸石分子筛在工业气体分离装置中的工艺价值与发展趋势

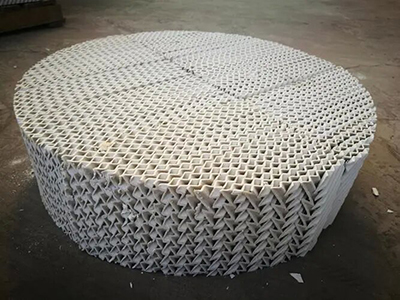

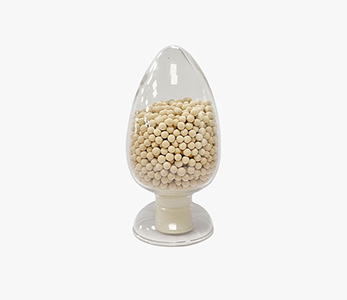

在实际化工和能源装置中,沸石分子筛往往以成型颗粒、蜂窝块体或复合膜的形式存在,与塔内件、管道系统、阀组控制和在线分析等单元共同构成完整的气体分离系统。与传统低温精馏相比,以沸石分子筛为核心的吸附分离工艺具有启停灵活、设备相对紧凑、对操作压力要求宽泛等特点,特别适用于中小规模装置、间歇工况以及对能耗敏感的场景。以变压吸附制氧系统为例,通过多个并联吸附塔轮换工作,沸石在高压下吸附氮气、在低压下解吸再生,循环运行即可持续提供较高纯度的氧气;在氢气精制中,沸石则负责捕获一氧化碳、二氧化碳、甲烷和氮气等杂质组分,使产品氢气达到化工合成或燃料电池使用标准。随着节能减排和碳排放管控需求的提升,利用沸石分子筛进行烟道气二氧化碳捕集、甲烷浓缩和挥发性有机物净化的装置不断增多。通过结构改性、复合多孔材料和制备高选择性沸石膜等技术路径,未来有望在低温高压、含水高酸性环境中维持更稳定的分离性能,从而在碳捕集与封存、可再生能源利用以及绿色化工流程中获得更重要的地位。

常见问题简要解答

1、沸石分子筛在气体分离中更适合处理哪类气体混合物

沸石分子筛最适合处理组成明确、目标组分分子尺寸较小、极性或四极矩差异明显的混合气,例如含二氧化碳的天然气、含氮杂质的氢气、空气和含酸性气体的合成气等。在此类体系中,孔径与电荷分布优势能够充分体现。

2、沸石分子筛在使用过程中如何保持稳定分离性能

要保持稳定性能,需要控制进料中的颗粒杂质和油雾,避免堵塞微孔;合理设置吸附和再生条件,防止长期高温导致结构损伤;定期监测压降和吸附容量,一旦出现明显衰减,可以通过再生活化或更换部分床层来恢复运行水平。

3、沸石分子筛与其他多孔材料相比具有哪些工艺层面的突出特点

沸石分子筛孔道规则、结构稳定、可在较高温度和一定水分条件下长期使用,且易于制备成不同粒度和形状,便于在固定床、移动床和膜组件中灵活配置。配合成熟的变压吸附和温度变换吸附工艺,能够在多种压力和组成条件下实现连续、可控的气体分离过程,适应面广且运行可靠。