沸石分子筛在现代化工生产与过程优化中的实际作用概览

相关文章 2025-12-22

在现代化工生产体系中,沸石分子筛作为一种具有规则微孔结构的无机功能材料,已经成为催化、分离、精制和环保等多个环节的重要基础。其独特的晶体骨架结构和均一孔径,使得分子筛在处理复杂混合物、提高反应选择性、降低能耗方面发挥了不可替代的作用。对于炼油、精细化工、煤化工、天然气净化以及废气废水治理等行业而言,沸石分子筛不仅关系到产品质量和收率,还关系到装置安全稳定运行与综合经济指标。随着绿色低碳要求的日益严格,依托沸石分子筛开发高效节能工艺路线,已经成为化工企业技术升级与结构调整的重要方向。围绕沸石分子筛在化工生产中的实际功能和工程价值,必须从其微观结构特征、典型应用场景、性能优势以及工艺放大过程中的注意事项等多个维度进行系统认识,以便在工程设计和装置改造中实现材料性能与工艺条件的有效匹配,真正发挥分子筛的潜在效益。

沸石分子筛的结构特征与吸附分离作用

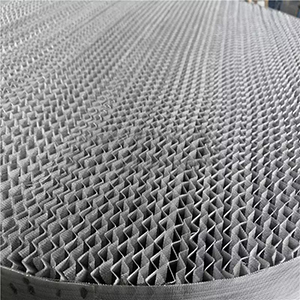

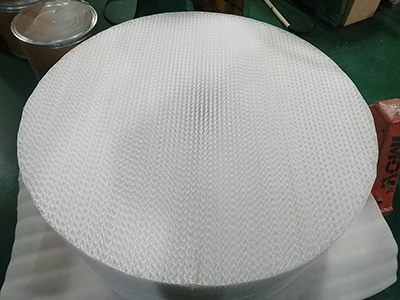

沸石分子筛是由硅、铝氧四面体通过氧桥相互连接组成的三维晶体骨架,内部形成规则有序的微孔通道和笼状结构。由于骨架中存在可交换阳离子,沸石具有较高的比表面积与表面电荷特性,能够对不同直径、不同极性与不同饱和度的分子表现出显著的选择性。沸石分子筛的孔径分布集中且尺寸稳定,可以实现“筛分效应”,对特定尺寸区间的分子进行优先吸附,从而达到分离目的。在实际化工生产中,这一特性广泛用于常温或中温条件下的气体与液体分离,如正异构烷烃分离、芳烃分离、空气中氮氧分离、天然气中水分和酸性气体的去除等工艺单元。与传统蒸馏或萃取方式比较,基于沸石分子筛的吸附分离过程能耗更低,对热敏性物料更加温和,有助于减少热分解副反应和产品变质。在固定床、变压吸附、温度变换吸附以及组合工艺装置中,通过合理选择沸石分子筛牌号、孔径和阳离子形式,可以针对不同复杂混合物进行精细分离,实现高纯度、高回收率与长周期稳定运行。对工程技术人员而言,深入理解沸石分子筛的孔结构、表面酸碱性质与扩散行为,是优化吸附塔设计、再生条件和循环周期的重要前提。

在石油炼制与石化过程中的催化与精制作用

沸石分子筛在石油炼制和石化领域的应用尤为广泛,承担着提高轻质油收率、改善产品结构、降低硫氮杂质含量的重要任务。采用酸性沸石作为催化剂或催化剂载体,可以有效促进裂化、异构化、烷基化和芳构化等关键反应,依靠其孔道结构提供“形选催化”环境,使反应物分子在限定的空间内发生定向转化,抑制体积过大的副产物生成。通过调控沸石分子筛的硅铝比与金属改性方式,可以在酸性强度、酸量和金属分散度之间获得合理平衡,有利于提高辛烷值、降低干气和焦炭生成量,延长催化剂运行周期。在汽油、柴油和航空煤油的加氢精制与精制后处理环节,分子筛对极性杂质和大分子硫氮化合物具有较强吸附能力,配合加氢功能金属,可以深度去除硫、氮、金属与胶质,提高成品油清洁度和热稳定性。在芳烃生产、烯烃芳构化以及烷基芳烃制备过程中,沸石分子筛通过对特定尺寸反应中间体的优先吸附和定向释放,显著提高目标组分收率。工程实践中,通过优化分子筛装填方式、床层高度、空速与再生制度,可在确保装置安全的前提下实现高负荷、长周期运行,降低装置检修频率与综合运行成本。

在天然气净化、气体干燥与环保治理中的工程作用

在天然气净化及工业气体处理过程中,沸石分子筛承担着除水、脱硫、脱二氧化碳和去除微量杂质的关键职责。天然气开采、长输和液化过程若水分和酸性气体控制不当,极易引起水合物结晶、管线腐蚀与换热装置堵塞,因此普遍采用分子筛干燥和精制工艺。通过配置合适孔径的沸石分子筛,可以在较低温度下高效吸附水分和硫化氢、二氧化碳等杂质,在变压或变温再生条件下实现循环使用,大幅降低溶剂再生与防腐蚀成本。在工业氯碱、电解、合成氨、甲醇以及氢气生产环节,分子筛干燥系统也是保证气体纯度与防止装置腐蚀的基础单元。针对含有有机挥发物的尾气与废气,通过组装分子筛固定床或转轮吸附装置,可高效捕集极性有机分子,并配合热氧化、催化燃烧或冷凝回收,实现污染物减排与有价组分回收双重目标。在污水处理及高盐有机废水深度处理过程中,某些改性沸石分子筛对铵离子、重金属和小分子有机物表现出较高吸附容量,可作为生化处理和膜分离的前端预处理单元,减轻后续系统负荷,增强整体工艺的稳定性与抗冲击能力。

在精细化工与新材料制备中的选择性控制作用

在精细化工、医药中间体和新材料制备过程中,产品结构复杂、异构体众多、对纯度和选择性要求较高,沸石分子筛凭借精确的孔道尺寸和可调表面酸碱性,为反应路径与产物分布控制提供了有利条件。通过使用具有不同孔型和酸位分布的分子筛,可以在羟基化、烷基化、胺化、酯化等反应中实现对特定空间构型产物的选择性生成,从而减少同分异构体分离难度,降低后处理成本。在精细芳烃、表面活性剂、电子化学品以及农药中间体的生产装置中,合理引入分子筛催化剂,有助于缩短合成步骤、提高原子利用率和收率。在有机硅材料、特种树脂等高附加值材料生产过程中,分子筛材料既可充当催化剂,也可作为结构调控剂或模板,为目标产物形成有序或特定微观结构提供条件。这类应用往往伴随较高操作温度与复杂物料体系,对分子筛的水热稳定性和抗中毒性能提出了更高要求。工程设计时需要综合考虑分子筛的晶型稳定性、颗粒强度和抗磨损性能,并结合反应器结构、物料流型与传热条件进行优化,以保证分子筛在整个运行周期内保持稳定的孔结构和催化性能。

工程放大与运行管理中的问题与思考

沸石分子筛在实验室小试和中试条件下表现出的良好性能,在工业装置放大过程中需要经过严格验证与优化。分子筛粒径、堆密度、压降以及装填方式直接影响装置的传质效率与能耗水平,在固定床、移动床和流化床等不同反应和吸附设备中,工程参数设置存在明显差异。实际运行中,分子筛易受到水蒸气、重金属、有机胶质和碱性杂质的中毒或堵塞,可能导致孔道部分失活、吸附容量下降与催化活性衰减。因此,在生产管理中需要结合物料组成和操作条件,制定合理的再生制度与在线监测方案,如通过监测压降变化、温度分布、产品质量波动等指标,对分子筛状态进行判断,并及时采取切换、再生或补装措施。对于新建装置或老装置技改,要在前期工艺包设计阶段充分论证分子筛选型、再生热源与操作窗口,确保再生过程不会对分子筛骨架造成不可逆损伤。结合数字化监控和数据分析手段,对分子筛运行周期、再生频率与性能衰减规律进行追踪,可为备料计划、停车检修周期及未来工艺优化提供可靠依据,确保沸石分子筛在整个装置寿命周期内维持稳定、经济和安全的运行状态。

常见问题问答

1、沸石分子筛在化工生产中最突出的特点是什么

沸石分子筛拥有规则可控的微孔结构和较高的比表面积,既能实现对分子的“尺寸筛分”,又能提供特定酸性和极性环境,在吸附分离、干燥净化和催化反应中表现出高选择性与高效率,是提高产品质量与降低能耗的重要功能材料。

2、沸石分子筛在使用过程中容易出现哪些失效形式

在工业实际运行中,沸石分子筛常见的失效形式包括孔道被重质有机物或胶质堵塞、水热条件过严导致晶体结构部分坍塌、重金属和碱性杂质引起酸性位中毒等,这些问题会造成吸附容量下降、催化活性降低和压降上升,需要通过合理再生与前处理加以预防。

3、选择沸石分子筛时需要重点关注哪些参数

工程选型时应重点关注分子筛的孔径范围、硅铝比、阳离子种类与含量、晶型稳定性、机械强度以及适用的操作温度与再生条件,同时结合物料组成、工艺目标和装置结构进行综合评估,以确保既能满足分离或催化性能要求,又具有良好的长期运行经济性。