雪花环在现代填料塔中显著提升传质效率与稳定运行水平

相关文章 2025-12-08

在现代精馏、吸收、解吸以及气液反应等过程单元中,传质单元的效率已经成为衡量装置经济性与稳定性的核心指标之一。传统散堆填料在结构上多采用简单几何构型,气液两相接触面积有限、润湿状况不均,导致塔高偏大、能耗偏高、操作弹性不足。近年来,以雪花环为代表的新型高效填料,通过对结构几何形态和流体力学特性进行系统优化,气液接触界面积显著放大,液体再分布能力大幅提升,经大量工业装置运行验证,相比传统填料传质效率普遍提高约四成,特别适用于对分离精度、能耗指标和装置负荷波动控制要求严格的工况。雪花环传质效率的提升,不仅体现在理论塔板数的明显增加,还通过缩短塔高、节约钢材、降低循环负荷等多重途径,综合改善整个分离系统的技术经济指标。

结构特征与传质机理带来的效率提升

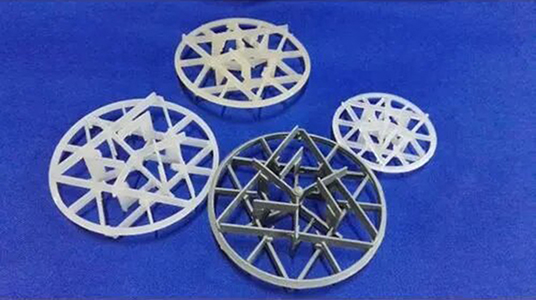

雪花环之所以能在传质效率上优于传统填料约百分之四十,一个根本原因在于其特有的立体骨架结构与多孔通道布局。与常见规则或散堆填料相比,雪花环通常具备多向交叉筋条、径向开孔与环向支撑肋的组合形态,在保持一定比表面积的前提下创造了更多微尺度液膜流动路径与气流分割通道。气相在穿过填料层时,不再以单一主流通道上升,而是被不断打散、偏转和再分配,在微小空间内形成大量局部湍动区域,强化了气液界面更新频率;液相沿着筋条和孔隙形成连续但不厚重的液膜,液膜厚度较传统填料更薄、更均匀,扩散路径缩短,界面更新更积极,因而单元高度等效塔板数显著提高。大量塔内流动监测结果表明,在相同操作负荷下,雪花环填料层中液体润湿率明显高于常规型填料,液体不易形成干点与大面积壁流,使得塔截面上传质驱动力利用更加充分,最终在同样塔径条件下实现更高的传质通量。

工业装置中的适用场景与运行优势

在精馏与吸收等典型过程单元中,雪花环展现出对复杂工况的良好适应能力。对高相对挥发度体系而言,传质界面越充分,越有利于在较短塔高内完成分离任务,雪花环填料层理论塔板数明显增加,可在有限空间中实现更高回流比的有效利用,帮助企业缩短塔身、降低塔体制造与安装成本;对于低相对挥发度体系或需要高纯度产品的分离任务,通过放大气液接触面积和强化横向混合,雪花环可减弱塔内浓度梯度不均现象,稳定塔顶与塔底产品质量。在气体净化、酸性气体脱除、溶剂回收等吸收与解吸场合,雪花环在中高负荷下仍能保持均匀的液体分布和稳定的压降曲线,延缓泛塔发生,高负荷操作区间被显著拓宽。实践证明,在更高汽液比下运行,雪花环填料塔依然可以获得较窄的温度剖面波动,塔内操作状态更直观、可控性更好,这对于大型连续化装置尤其重要。正因如此,该类填料在石油化工、煤化工、精细化工以及制药与环保处理装置中得到广泛采用,尤其适合原有装置增产扩能和节能降耗改造项目。

传质效率提升对能耗与成本的综合影响

传质效率的提升并不仅仅体现在塔板数的增加,还通过对操作能耗与全寿命周期成本产生深远影响。传统填料在高负荷下容易出现液泛趋势,一旦操作安全裕度不足,就必须降低负荷运行,导致设备容量得不到充分利用。雪花环在结构设计上减少了气流通过阻力,同时通过多向筋条结构增强液体再分布能力,在相同填料层高度与处理量条件下,操作压降通常低于常规散堆填料。压降降低意味着再沸器、循环泵以及压缩机等动力设备负荷减少,直接体现为能源消耗与运行费用的降低。传质效率提高约百分之四十所带来的另一项收益,是可以在满足分离指标的前提下适当缩短塔高或减少填料层高度,一方面降低设备用钢量和支撑结构强度要求,另一方面减少安装空间与配套基础设施投入。长期运行过程中,由于雪花环内部结构不易积聚液体死角和固体沉积,堵塞风险降低,检修周期有望延长,停工损失随之缩小。综合考虑投资费用、运行成本、维护周期等因素,高效填料在全寿命周期内形成明显的经济优势,使得装置建设从初期方案论证阶段起就更倾向以高效填料作为优选方案。

塔内流体力学表现与操作弹性的提升

从塔内流体力学角度看,雪花环通过优化填料单元尺寸、孔隙率与比表面积,构建出有利于气液并流与逆流接触的立体通道网络。气相在通过填料层时,受阻力与引导作用形成大量中小尺度湍流涡团,大幅减弱通道效应,同时抑制了部分传统填料中常见的流股集中上升现象;液相则沿着支撑筋与环向骨架形成分散薄膜流与部分滴状流,相互交织,改善了润湿状态。得益于这种内部流场特征,雪花环的操作负荷范围通常更宽,下限负荷较低时仍能保持良好润湿,上限负荷较高时依然具备较好的抗泛塔能力,从而显著提高操作弹性。对于负荷波动较大的生产系统,在不频繁调整回流比和塔顶压力的情况下,填料塔仍能维持稳定分离性能,避免因短时负荷冲击引起的产品质量波动。对于多产品或季节性生产装置,雪花环填料塔也便于在不同处理量区间灵活切换,满足企业对柔性生产的需求,在复杂多变的市场环境下保持装置利用率。

在绿色低碳与装置升级中的重要作用

随着节能减排与绿色低碳理念不断推进,分离过程单位能耗和物耗水平成为行业关注焦点。雪花环传质效率相比传统填料提升约百分之四十,使得在相同分离任务下所需的回流比、再沸热负荷与循环量可以明显降低,间接减小蒸汽、水和电力等公用工程消耗,具有积极的减排意义。对于现有装置的升级改造,通过在原有塔器内更换为雪花环填料,往往就可以在不增加塔径和不大幅改动配管的前提下,提高装置处理能力与产品质量,适应更严格的环保排放与产品指标要求。对于新建项目,将高效填料与先进过程控制策略、优化塔内液体分布装置相结合,可形成高效率、低能耗、易控制的新一代分离系统。雪花环所具备的高比表面积、良好润湿性能与较低压降特征,也为未来与过程强化技术协同发展提供空间,例如与热耦合精馏、节能型再沸结构或多效利用方案配套设计,使传统塔式分离设备在新一轮技术迭代中继续保持竞争力,成为实现绿色化工生产的重要基础单元。

简要问答

1、雪花环为何能明显提升传质效率?

雪花环采用多向筋条与开孔结构,形成更大的气液接触界面和更均匀的润湿液膜,气液两相在填料层内被充分打散和再分配,界面更新频率提高,从而传质效率普遍比传统填料高出约百分之四十。

2、在哪些工况下更适合选用雪花环填料?

雪花环适合用于对分离精度高、负荷波动大或希望降低能耗的塔器场合,如精馏塔、吸收塔、解吸塔、溶剂回收塔等,尤其适合原有装置的增产扩能改造和新建高效节能分离装置。

3、使用雪花环是否会增加设备投资?

单纯比较填料本身,成本可能略高,但由于传质效率提升显著,可缩短塔高、降低能耗和维护频次,综合考虑设备制造、运行费用和停工损失,全寿命周期成本通常呈明显下降趋势。