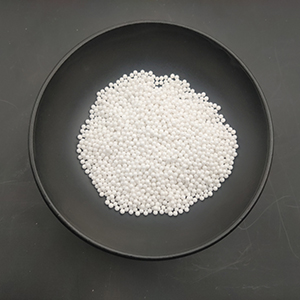

活性氧化铝球脱色率在精细化工与环保处理中的重要作用

相关文章 2025-11-24

活性氧化铝球脱色率是衡量其在液体介质中去除有色杂质能力的重要指标,在精细化工、医药中间体、食品级溶剂净化以及工业废水治理等领域具有举足轻重的地位。脱色过程本质上是溶液中的有机或无机色素分子被吸附、截留或催化降解的综合结果,而活性氧化铝球凭借发达的孔隙结构、高比表面积和表面羟基基团,与多种色素分子发生物理吸附和化学作用,实现稳定而高效的脱色效果。对于运营大型连续生产装置的企业而言,脱色率的高低不仅影响产品的外观色度和纯度,更与下游催化、精馏、结晶等工序的收率与能耗直接相关。通过合理选择粒径、孔结构和堆密度,并优化操作参数,可以显著提高活性氧化铝球的脱色率与使用寿命,降低运行成本,增强装置长周期稳定运行能力。

活性氧化铝球脱色机理与影响因素

活性氧化铝球在脱色过程中主要依靠表面吸附、孔道筛分以及部分表面催化氧化等机理协同发挥作用。其内部呈蜂窝状多孔结构,比表面积大,可为色素分子提供大量吸附位点,表面羟基与极性有机物之间容易产生氢键或静电吸引,从而提高对难降解色素的捕捉能力。影响脱色率的因素包含原液中色素种类与浓度、溶液温度与粘度、进料流速、床层高度及再生周期等。色素分子体积越小、极性越强,越容易进入微孔并与表面活性中心发生作用;当溶液温度升高时,扩散速率加快,初期脱色速度会有所提高,但过高温度可能削弱吸附力,降低平衡脱色率,因此工业设计中通常选择兼顾动力学与平衡吸附的适宜温度区间。操作上若流速过大,溶液在床层中的停留时间不足,会出现穿透提前、脱色率下降的问题;若流速过低,则处理能力受限。通过合理计算空床停留时间以及控制进出口压降,可在保证高脱色率的同时兼顾装置的通量与能效。

在精细化工与溶剂净化中的脱色率表现

在精细化工领域,许多高附加值产品例如医药中间体、农化中间体、专用助剂等,在合成反应和后处理过程中容易生成带色副产物和复杂多环有机物,这些杂质即使含量微小,也会显著影响产品色度、稳定性和下游反应选择性。活性氧化铝球可布置在固定床吸附塔或组合式纯化单元中,对含色中间体溶液进行连续或间歇处理,使出料色度控制在很低范围。这类装置在设计时通常将目标脱色率设定在九成以上,通过多级串联或循环吸附方式进一步提高最终色度控制水平。对于异丙醇、乙酸乙酯、环己烷等工业常用溶剂的回收净化环节,活性氧化铝球也常被用于去除氧化产物和树脂状有色杂质,使回收溶剂的颜色接近新料标准,减少新鲜溶剂补充量。高脱色率不仅改善产品外观和品质指标,也能减少后续精馏或精制步骤的能耗和物料损失。在稳定运行条件下,通过定期监测出水色度、吸附床压降与温度分布,可推算活性氧化铝球的负载程度,在接近穿透前及时切换或再生床层,保证生产过程中的脱色率长周期稳定达标。

在水处理与废液治理中的脱色效果

在工业水处理和高浓度有机废液治理领域,活性氧化铝球同样展现出较高的脱色潜力。印染废水、精细化工母液、树脂生产废水中往往含有结构复杂、分子量分布宽泛的染料和偶氮类有机污染物,这些物质不仅颜色深,而且生物降解性差,对环境影响突出。活性氧化铝球可作为专门的脱色层或与其他吸附介质复合使用,前期通过适当预处理去除悬浮物和大颗粒胶体,使溶液更易穿透床层并进入孔道,从而提升对色度的整体去除率。通过合理控制进水的pH值,可以调节色素分子与活性氧化铝表面的电荷状态,增强相互吸附作用,提高脱色率。对于部分含金属络合染料的废水,在活性氧化铝球表面可能发生配位交换和沉积,从而实现色度与部分金属离子同步降低,这对于需要实现多重排放标准的企业具有实用意义。与单一物理过滤方式相比,采用活性氧化铝球的工艺可在较短接触时间内显著降低色度,并兼顾对部分可溶性有机物的吸附去除,其脱色率稳定性对后续生化处理与膜分离工艺有明显保护作用,减少膜污染和曝气负荷。

影响脱色率的工艺设计与运行管理

为了在工业装置中长期获得理想的脱色率,需要从工艺设计与运行管理两个层面精细控制。设计阶段应根据处理液性质、色度波动范围、目标出水指标,确定适宜的床层高度、塔径与分布器结构。在保持合理线速的前提下,提高床层高度有利于延长传质区长度,使色素分子有足够时间在孔道中扩散与吸附,通常可显著提升脱色率与穿透时间。但过高的床层会带来压降增大、再生难度提高等问题,需要综合考虑。运行层面,进料前的预过滤可以减少悬浮固体在床层中的沉积,避免形成短流通道和“死区”,保护脱色率稳定。定期进行反冲洗或热水冲洗,可清除部分堵塞物,恢复部分传质能力。当色度穿透明显且出口指标接近上限时,应立即进行再生操作,再生方式可根据处理体系选择蒸汽、热空气、惰性气体或适宜溶剂,促使已吸附的色素脱附,恢复活性氧化铝球表面的有效位点。对于连续化生产装置,常采用多塔并联轮换运行,以避免停产对整体产量与成本的影响。通过建立完整的运行数据记录与趋势分析体系,可以根据脱色率变化曲线优化再生周期与操作参数,延长活性氧化铝球整体使用周期,减少填料更换频次。

活性氧化铝球脱色率与经济性和可持续发展的关系

在当前强调节能减排和资源循环利用的大背景下,活性氧化铝球脱色率不仅是技术参数,也是衡量工艺经济性与绿色化水平的重要参照。高脱色率意味着在相同进料条件下可实现更低的出水色度和更高的精制产品等级,从而提升产品附加值和市场竞争力;与此同时,高效率的脱色过程往往使得下游精馏、萃取或膜分离单元的负荷降低,节省能耗并减少设备磨损。在许多长期运行案例中,通过优化活性氧化铝球的装填方式、再生策略和在线监测手段,在保证脱色率稳定达标的前提下,可显著降低单位产品的综合处理成本。对于废水处理与资源回收一体化项目,高脱色率还可以改善回用水外观与稳定性,拓宽回用场景。结合生命周期角度来看,合理控制活性氧化铝球的工作周期与再生次数,减少废弃量,同时对报废填料进行规范回收与安全处置,有助于构建更具可持续性的工业净化体系。通过技术升级与精细管理,使活性氧化铝球在保持较高脱色率的同时兼顾经济性和环境友好性,已经成为许多化工与环保企业工艺改造的重要方向。

常见问题简要解答

1、影响活性氧化铝球脱色率的主要因素有哪些

影响脱色率的关键因素包括溶液中色素种类与浓度、pH值和温度、床层高度与颗粒粒径、进料流速、空床停留时间以及再生周期。通过综合优化这些条件,可以显著提升脱色率并延长连续运行时间。

2、如何判断活性氧化铝球需要再生或更换

可通过在线或离线检测出水色度、化学需氧量以及吸附床压降变化来判断。当出口色度持续上升接近控制限值,或压降明显增加,说明活性位点趋于饱和或孔道部分堵塞,需要再生或分批更换,以恢复稳定的脱色率。

3、活性氧化铝球在水处理与溶剂净化中脱色率有何差异

在溶剂净化中,体系较为单一,色素分子类型相对集中,活性氧化铝球对目标杂质的吸附更具针对性,脱色率通常较高且曲线平稳;在复杂工业废水中,色素成分复杂、竞争吸附强,再生频率和运行参数需更精细控制,才能获得稳定满意的脱色效果。