活性氧化铝在工业吸附与干燥过程中的再生与寿命管理

相关文章 2025-11-24

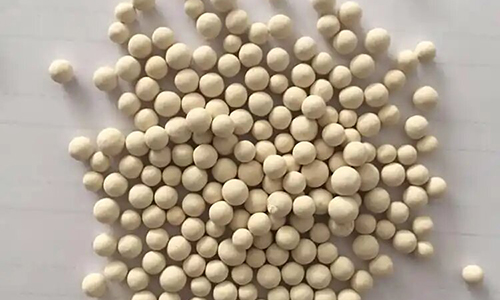

活性氧化铝可以恢复吗,这个问题在干燥剂、吸附剂和催化剂载体的使用过程中被反复提及。活性氧化铝具有比表面积高、孔隙结构发达、机械强度好的特征,在气体净化、液体干燥、污水处理、变压吸附等场合被广泛采用。实际生产中,人们往往关心两个方面:一是活性氧化铝在吸附饱和后能否通过再生恢复性能,二是这种恢复是否具有可重复性和经济性。要准确回答这些问题,需要结合其微观结构、吸附机理、再生工艺参数以及实际工业工况等多方面因素进行系统说明。只有全面理解其可逆与不可逆变化,才能在工程设计、运行维护和成本控制中做出合理决策,让活性氧化铝在整个寿命周期内保持可靠而稳定的表现。

活性氧化铝可恢复性的原理与影响因素

活性氧化铝之所以能被再生,主要依赖其物理吸附为主、弱化学作用为辅的吸附特性。多数用于气体干燥和液体除水的工况中,水分和部分极性杂质以物理吸附形式进入活性氧化铝的孔道内部,通过范德华力和氢键等弱相互作用停留在表面。当温度升高或压力降低时,这些被吸附的分子可以从孔隙表面脱附出来,使孔道重新恢复可用体积,这构成了“可恢复”的基础。需要注意的是,活性氧化铝的比表面积、孔径分布以及晶相结构会在长周期高温或伴随腐蚀性介质时发生变化,一旦结构被烧结、孔道塌陷或表面强烈中毒,就会形成不可逆损伤,再生效果明显下降。

在再生产线或吸附塔就地再生过程中,影响恢复效果的关键因素包括:再生温度、再生时间、再生气流量、气流方向以及系统压力。若再生温度过低,水分和重组分难以完全脱附,残余吸附质会占据大量孔道,使后续工作周期明显缩短;若温度过高,则可能引起活性氧化铝表面结构烧结或碱金属、重金属杂质迁移,导致比表面积降低。再生时间过短无法完全驱除水分,过长则造成能源浪费并加速材料老化。再生气一般应保持足够流速,以实现充分传热传质,但又要避免由于冲击造成颗粒破碎和粉化。综合这些因素,当再生制度控制合理时,多数用于干燥和净化的活性氧化铝在多个周期内都能保持较高的吸附容量,体现出良好的恢复性。

典型再生工艺及在不同场景下的恢复效果

在工业现场,活性氧化铝再生最常见的是热再生和减压再生,也有工艺会两种方式联合使用。热再生通常通过高温气体(如干燥空气或氮气)逆向通过吸附床,将已吸附的水分和有机物带出系统。再生温度常见范围大致在一百五十到三百度之间,具体温度要根据介质性质与产品等级来确定。对于主要吸附水分的场合,一般中低温再生即可达到较好的恢复效果;对于吸附酸性气体或有机蒸汽的工况,需要适当提高温度,并控制再生气露点与含氧量,以减少副反应和碳沉积。减压再生则依靠降低系统压力,使被吸附物的平衡压力下降,从而实现脱附,常用于变压吸附制氧、制氮、制氢等过程,其优点是能耗低、切换快,但对吸附剂结构稳定性和成型强度要求更高。

在压缩空气干燥系统中,活性氧化铝多以塔式装填方式与程序控制阀配合运行,通过“工作—再生—冷却—待机”的周期循环。合理设置再生温度、切换时间和吹扫量,可使干燥塔出口露点长期保持在要求范围内,并让吸附剂在多个再生周期后仍保有可观的吸水容量。在天然气脱水、液化气干燥以及精细化工溶剂的水分控制中,活性氧化铝同样依靠再生获得稳定使用寿命,但此类介质中往往含有硫化物、有机酸和重组分,有可能在孔道中形成沉积或发生化学反应,造成部分不可逆占据,需要在设计中考虑预处理、过滤和防护措施。相比较之下,污水处理和含氟废水治理中使用的活性氧化铝多与氟离子、重金属离子发生较强的表面配位或交换作用,再生通常需要碱液或酸液洗脱,虽然在一定程度上可以恢复吸附位点,但长期反复使用后仍会出现性能衰减和机械强度下降。

活性氧化铝寿命评估与更换策略

判断活性氧化铝是否还能有效恢复,不能仅看一次再生后的瞬时性能,而应从长期运行角度评估其寿命。常用的寿命评估指标有:单位质量吸附容量的逐周期衰减曲线、吸附床穿透时间的缩短程度、出口水分或杂质浓度波动情况、颗粒破碎率和粉尘含量变化等。如果在相同操作条件下,经过多次再生后吸附容量降幅已经达到初始值的一定比例,或干燥塔、净化塔的切换周期明显缩短,就说明内部可用孔隙已经减少,再生恢复的效果逐渐不足。此时继续强行延长使用周期,不仅不能达到设计的净化标准,还可能导致下游设备腐蚀、仪表失灵或产品质量波动。

在工程实践中,合理的策略是将“再生制度优化”和“定期补装或整体更换”结合起来。刚投入使用阶段,应通过试车数据和在线监测,寻找适合现场工况的再生温度、时间和流量,并记录每个周期的出口指标,形成可追溯的历史曲线。当发现再生之后的吸附床仍然难以恢复到早期水平,且增加再生能量也无法显著改善时,就需要考虑分批补装新料或全部更换。用于变压吸附制气、特种气体净化和高纯溶剂干燥的场合,对杂质含量和露点控制极为严格,这类系统往往会在吸附剂性能刚出现明显下降趋势时便安排更换,以保证长期稳定运行。在一般工业气体或普通工艺用水干燥领域,则可以适当放宽,更强调经济性和综合运行成本。

提高再生效果与延长使用寿命的工程要点

要让活性氧化铝在再生后尽可能恢复性能,需要在设备结构、操作条件和日常维护方面协同优化。塔内气体分布应均匀,避免出现短路或局部高流速区域,否则会在某些位置形成过度负荷和冲刷,导致颗粒破碎和孔道堵塞。装填过程要控制高度、压紧程度和粒径级配,减少空隙率突变和局部沉降。对于含油、含尘或带腐蚀性组分的介质,应设置前置过滤器和分离器,防止大量机械杂质和油雾进入床层,一旦在孔道内形成“油泥”和固体沉积,即使采用高温再生也难以完全清除。

从操作角度看,稳定的进料温度、压力和流量不仅有利于吸附过程接近平衡状态,也能避免频繁的热冲击和压力波动,从而减缓活性氧化铝的结构疲劳。再生阶段的升温和降温过程宜控制在合理速率,防止热膨胀应力过大引起裂纹。对采用热再生的干燥塔,可通过在线检测出口露点、再生废气温度和流量变化,及时判断再生是否充分。对于采用化学再生的含氟废水和重金属废水处理系统,应注意洗脱液浓度和流速,避免因操作不当导致颗粒表面严重溶蚀,影响强度。结合定期取样检测比表面积、孔容和压碎强度,可以更准确把握活性氧化铝的真实状态,据此制定优化的再生周期和更换计划,使其在整个寿命周期内保持可靠性能。

相关问题简答

1、活性氧化铝可以反复再生多少次

回答

活性氧化铝可再生次数没有绝对固定值,一般与工况条件、再生温度、介质成分以及装填方式密切相关。在以水分为主的气体干燥场合,如果进气洁净度较好、再生制度合理,再生数十次仍能保持较高吸附容量;若介质中含有油雾、酸性杂质或重有机组分,再生次数会明显减少,需要更频繁评估和补装。

2、如何判断活性氧化铝再生是否到位

回答

判断再生是否充分,可以关注三个方面:其一,再生结束后出口气体或液体的水分、杂质浓度是否稳定达到设计指标;其二,下一工作周期的吸附时间是否恢复到接近初始水平,穿透点是否明显延后;其三,观察再生废气或洗脱液中水分与杂质浓度的变化,当其趋于稳定且接近进料水平时,通常说明已接近再生终点。

3、哪些操作容易导致活性氧化铝无法恢复

回答

长期超高温再生、频繁剧烈的冷热冲击、进料中含有大量油类或高沸点有机物、缺少预过滤导致固体颗粒不断进入床层,这些工况都会造成活性氧化铝孔道堵塞、表面中毒或晶相烧结。一旦出现大面积结构损伤和不可逆覆盖,即使用严格的再生制度也难以恢复原有性能,只能通过补装或整体更换来保证系统稳定运行。