化工生产中活性氧化铝快速检验标准与质量控制实践

相关文章 2025-11-24

活性氧化铝作为多种化工装置中常见的固体材料,在干燥、净化、吸附、变换等操作中承担着核心作用。为了确保在气体净化、液体干燥、催化剂载体配制以及高纯介质处理等环节中运行稳定,需要建立一套具有可操作性和重复性的快速检验标准。快速检验并不是简单压缩常规检测项目,而是在兼顾时间成本与结果可靠性的前提下,对影响工业使用性能的关键指标进行筛选、整合和规范,使现场技术人员能够在较短时间内判断一批活性氧化铝是否适宜直接投用或需要进一步筛选、再生与调整。本文围绕外观与粒度、物理强度、静态吸附性能、动态工况模拟以及现场快速判定方法等方面,对活性氧化铝快速检验标准进行系统阐述,为气体干燥系统、空分装置、石油化工净化单元以及精细化工工艺提供参考。

外观与粒度分布的快速检验要求

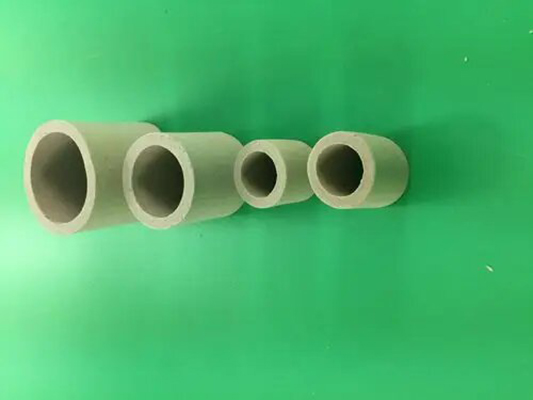

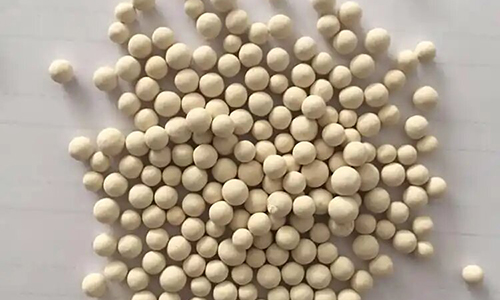

外观和粒度分布是活性氧化铝快速检验中最基础的内容,也是车间进料验收环节首先关注的项目。标准的外观检验应包括颜色均一性、是否存在明显杂质、是否有大比例碎球或异形颗粒等。通常要求颗粒呈白色或类白色,表面无明显烧结发黄、黑点、油污等现象;一旦发现杂质夹带或严重变色,往往意味着原料来源不稳定或焙烧工艺异常,需要谨慎接收。

粒度分布直接影响床层压降、流体分布和传质效率。快速检验环节可采用筛分法,选用与设计颗粒规格相匹配的一组标准筛,测定质量百分含量并与技术协议规定范围对比。重点关注超大颗粒和粉末含量:超大颗粒会导致床层空隙率局部突变,易形成旁路流和沟流;粉末含量过高则会引起启用初期压降骤升、管线堵塞以及后续过滤负荷增加。一般情况下,粉末含量应控制在约百分之一以内,超限则需采取二次筛分或退货处理。对于用于高流速干燥塔的活性氧化铝,还应进行简单的堆积密度测定,将样品自然落入量筒后称重并计算体积质量,以便与设计计算参数对照,确认装填后床层高度与塔内流体阻力处于合理范围。

抗压强度与耐磨耗性能的快速评估

在长期运行环境下,活性氧化铝承受着装填压力、流体冲刷以及温度波动产生的热应力,如果强度不足就会出现破碎、粉化,导致吸附床压降上升、塔内分布不均匀甚至带出粉尘污染后续设备。因此,快速检验标准中必须把抗压强度和耐磨耗性能作为重点项目。

单粒抗压强度的快速测定可采用简化压碎试验,用小型压缩仪对样品进行单点加载,随机选取一定数量颗粒并测定平均破碎力,然后与设计技术条件要求对比。对于常规球形活性氧化铝,要求单粒抗压强度在规定范围内,并对标准偏差进行控制,避免出现局部极弱颗粒成为“短板”。若现场条件有限,也可以采用简易杠杆式加载装置,虽然精度略低,但能够在短时间内筛查出明显低强度批次。

耐磨耗性能则关系到装卸与运行过程中粉末生成的速度。快速检验时,可将一定量样品置入耐磨筒中,以规定转速旋转一段时间,再通过筛分测定磨耗前后细粉增量。磨耗率应控制在技术协议限定值以下,特别是用于反复再生、频繁切换工况的吸附装置,更需要严格控制磨耗水平。通过对抗压强度和耐磨耗的联合评价,可判断该批活性氧化铝是否适合用于高压、长周期、频繁再生等苛刻环境,从而减少因材料失效导致的计划外停车。

静态吸附与动态工况模拟的快速检测

吸附性能是活性氧化铝在实际应用中最直接体现价值的指标,对干燥塔、净化塔、变压吸附系统等设备的运行效果有决定性影响。快速检验标准应在有限时间内对吸附容量与吸附速率进行兼顾,以确保在生产节奏紧张的情况下也能准确评估材料优劣。

静态吸附实验通常通过测定样品在一定温度、一定相对湿度或一定杂质分压下的吸附量来评价。快速方法可选用恒温恒湿装置或饱和盐溶液环境,将样品平铺放置,在达到近似平衡后,通过称重差值计算吸附量。对于用于气体干燥的活性氧化铝,常以吸水率作为直观指标,要求在指定条件下吸附量达到或超过协议值。在实验过程中还应注意记录达到平衡所需时间,用以初步反映吸附速率,为动态工况下的床层传质效率提供参考。

为了更贴近实际装置运行,快速检验中建议增加小型动态模拟试验。可以搭建简易固定床装置,将活性氧化铝填入小直径玻璃柱,通入设定含水量或含杂质浓度的气体,通过在线检测出口浓度变化,获得穿透曲线的关键点,例如穿透时间和饱和时间。穿透时间越长,说明前端吸附区越宽,材料在实际干燥塔中的使用周期越可观。通过对比不同批次样品在同一操作条件下的穿透行为,可以直观判断质量差异。对于在空分装置、天然气脱水以及仪表风干燥等领域使用的活性氧化铝,这类动态试验特别有价值,能够在较短时间内筛掉吸附速率偏慢、容量不足的批次,降低开车初期出现露点不达标的风险。

快速判定方法在工业现场的应用与管理建议

在实际生产中,活性氧化铝的使用环境复杂多变,既有常压常温下的常规干燥,也有高压下的气体净化,还有周期再生的变温吸附或变压吸附过程。为了让快速检验标准真正发挥作用,需要将实验室方法与现场管理流程结合,形成系统化的质量控制体系。

首先,建立标准样品对照机制。建议选取长期运行表现稳定的活性氧化铝作为内部参比样,对其粒度分布、堆积密度、强度和吸附性能进行详细标定。新批次到货时,通过快速检验结果与标准样品数据比对,可以更容易判断质量偏差是否处于可接受范围。其次,在大型装置中可引入分批验收原则,将到货物料按照批号划分为多个子单元,每个子单元随机抽样检验,避免整体品质被少量劣质部分拉低。对于用于关键工序入口、精脱水段或高价值原料处理环节的吸附床,应适当提高检验频次和判定标准。

在运行阶段,还可以通过在线指标对活性氧化铝状态进行快速反向评估。例如,监测干燥塔出口水分、露点、压降变化曲线,一旦出现在正常切换周期内露点提前恶化或压降异常升高,就需要结合历史快速检验数据,分析是否与材料批次、装填操作或再生制度有关。必要时可取下部分床层样品进行再次快速检测,比较使用前后强度、磨耗和吸附性能的变化,从而优化再生温度、再生时间和切换周期。通过将快速检验标准贯穿于进料验收、开车调试、稳定运行和停炉检修的全周期管理,可以显著降低因填料性能波动造成的能耗增加、产品质量波动和非计划停车等风险。

常见问题简要问答

1、活性氧化铝快速检验应优先关注哪些指标?

回答

在时间较紧情况下,建议优先完成粒度分布、粉末含量、单粒抗压强度和静态吸水率四项,这几项指标对现场装填安全、压降水平和初期干燥效果影响最为直接,能快速筛查出存在明显缺陷的批次。

2、动态穿透试验对工艺设计有哪些帮助?

回答

通过动态穿透试验可以获得不同操作条件下的穿透时间、饱和时间和出口浓度变化趋势,为确定切换周期、再生温度和装填高度提供实验依据,还能用于不同批次活性氧化铝的对比选择,在改扩建或节能改造时具有参考价值。

3、现场如何利用运行数据判断活性氧化铝是否需要更换?

回答

可以综合观察出口露点、杂质含量、塔压降及切换周期的变化。当在再生制度未改变的前提下,露点持续提前恶化、压降明显升高或切换周期被迫缩短时,多数情况下说明活性氧化铝吸附容量下降或粉化加剧,应结合快速检验结果评估更换或局部补装的时机。