活性氧化铝在工业催化过程选择最佳操作温度的重要依据与控制策略

相关文章 2025-11-24

在现代石油化工、精细化工以及环保催化过程中,活性氧化铝作为多种催化剂与吸附剂的载体和主体材料,被广泛用于加氢精制、烷基化、异构化、尾气净化以及含水气体干燥等工艺环节。要让活性氧化铝在催化反应中发挥稳定而高效的作用,最佳操作温度的选择与控制至关重要。温度过低,表面活性中心参与反应的能力不足,反应速率偏慢,装置难以达到设计产量;温度过高,则可能导致孔结构塌陷、比表面积降低、活性组分烧结失活,甚至引发副反应增加、产品选择性下降。围绕活性氧化铝催化最佳温度这一核心问题,工程设计、工艺操作和装置运行管理都需要从材料性质、反应机理、装置结构和生产负荷等多个角度综合考量,以实现长周期、稳定、高收率的生产目标。

活性氧化铝催化性能与温度的关系

活性氧化铝属于多孔氧化物材料,具有较高比表面积和丰富的表面酸碱位,孔径分布集中,机械强度高,热稳定性良好。在催化过程中,反应物在其表面完成吸附、活化、转化再到脱附的一系列步骤,其中每一步都对温度高度敏感。通常情况下,适度升高温度能够提高反应物分子迁移速度和表面反应速率,使得转化率明显提升,但这种提升存在阈值和极限。当温度超过材料可承受的稳定区间时,活性氧化铝的晶相结构会发生不可逆变化,孔道缩颈甚至部分堵塞,导致有效接触面积锐减。对于负载型催化剂而言,高温还会促使金属或金属氧化物颗粒烧结聚集,活性中心数量减少,催化活性衰退。不同反应体系对最佳温度的要求差异较大,例如气相加氢通常选择中高温区间,尾气净化、醛酮催化转化则可能偏中低温,因此需要结合具体反应的活化能、反应热效应以及产物选择性来确定活性氧化铝的最合适操作温度范围。

典型工业工艺中的最佳温度区间与控制要点

在实际工业生产中,活性氧化铝被广泛用作加氢精制和异构化装置中的载体材料,其最佳催化温度往往落在中高温段,需要兼顾反应速率和产品品质。例如在汽柴油加氢精制中,为保证硫氮化合物充分转化并保护后续装置,通常会为负载在活性氧化铝上的金属催化剂设定较窄的操作温度窗口,通过进料预热、炉前调节和床层温度分布控制,使反应器床层入口与出口的温差保持在合理范围,防止局部热点造成载体结构损伤。对于含水气体干燥与吸附精制工艺,活性氧化铝多以吸附剂身份存在,最佳再生温度往往与吸附温度不同,需要在较高温度下脱附水分或杂质,以恢复孔道和表面活性点。此时再生温度若过高,会引起材料表面过度脱羟基化,吸附容量下降,因此再生段通常设置温度上限,并结合气量、时间和再生活化周期进行整体优化。在尾气净化、挥发性有机物处理等工艺中,活性氧化铝参与氧化、分解等反应,常与其他金属氧化物复合使用,最佳温度既要保证污染物完全转化,又要避免生成过量副产物和二次污染,这需要在开车阶段进行摸索,并根据废气成分波动动态调整温度设定值。

影响催化最佳温度选择的结构与工艺因素

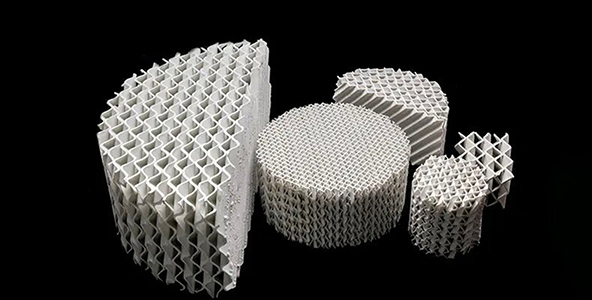

确定活性氧化铝在某一工业流程中的最佳催化温度,不能只参考材料本身的耐热极限,还要综合考虑孔结构、成型方式以及床层流体力学特征。球状、条状、环状等不同成型结构在传热和压降方面存在明显差异,直接影响床层温度分布和热点形成位置。例如条形载体在轴向上的传热更顺畅,有利于高温反应控制,而小颗粒球形则可以提高传质效率,但压降和局部温升风险会随气速增加而显著上升。孔径分布越合理,反应物分子越容易在孔道中扩散,因内扩散限制导致的表观活化能偏高问题也越轻,对温度的依赖性相对减弱。工艺条件方面,操作压力、原料组成和空间速度对最佳温度的影响尤为突出。高压力有利于气相反应物溶解和吸附,多数加氢反应在高压条件下可以降低所需操作温度;复杂多组分原料中若含有易聚合或易结焦成分,则需要适度降低温度并配合适当的氢气比,以减轻活性氧化铝表面结焦速度;空间速度过高会缩短停留时间,要求提高温度以维持目标转化率,而过低则可能导致副反应加剧,降低选择性。因此,在确定最佳温度时,应通过小试、中试和工业装置运行数据逐步校正理论设计值,使其真正适应具体工况。

温度控制策略与装置长期稳定运行

为了在长期运行中保持活性氧化铝催化床层处于最佳温度区间,装置需要配合完善的温度监测与控制策略。对于固定床反应器,常在床层不同高度布置多点温度测量探头,通过实时采集数据识别温升区段和潜在热点,根据温差变化调整进料预热温度、炉火负荷和循环气量,避免局部过热造成载体结构变形。若采用多床串联系统,可以通过中间冷却或再热方式使温度分布更加平缓,从而将每一床层控制在接近最佳温度的区间,提高整体转化率与选择性。对于吸附干燥过程,再生阶段的温度升降速率同样关键,升温过快容易导致局部温度超限,降温不充分则会影响下一循环的吸附效果,一般会利用分段加热与惰性气体缓冲组合策略,使活性氧化铝在合理速度内完成再生。随着智能化仪表和过程控制系统的发展,越来越多装置开始采用基于模型的预测控制方式,利用历史数据和实时参数预判温度变化趋势,在外界负荷波动、原料性质变化时提前修正操作条件,使活性氧化铝始终在最适宜的温度环境中工作,从而延长使用寿命并降低能耗。

活性氧化铝催化最佳温度相关问答

1、活性氧化铝在催化反应中是否存在固定的最佳温度数值

回答

活性氧化铝在不同反应体系中的最佳温度差异很大,没有统一的固定数值。需要根据反应类型、原料组成、压力与空间速度等条件,通过实验和工业运行数据综合确定一个相对最优区间,并在生产中动态微调。

2、如何判断装置当前温度是否接近活性氧化铝的最佳工作区间

回答

可结合转化率、选择性、压降变化和床层温度分布进行判断。当在一定范围内调整温度时,产品质量和收率达到较稳定且优良的水平,床层压降变化缓慢、温差适中,说明操作温度基本接近最佳工作区间,若出现局部过热或副产物明显增加则需及时修正。

3、活性氧化铝催化剂温度控制不当会带来哪些长期影响

回答

若长期在偏高或偏低温度下运行,可能导致活性组分烧结、孔结构损伤、结焦速率增加或转化率偏低,最终表现为催化剂使用周期缩短、能耗升高和装置负荷下降。通过合理确定最佳温度并严格控制,可显著延长活性氧化铝的服役时间,降低综合运行成本。