活性氧化铝吸附颗粒在工业生产中的清洗与维护要点概述

相关文章 2025-11-24

活性氧化铝吸附颗粒在气体净化、液体干燥、溶剂回收以及多种化工分离过程中承担着核心作用,其表面具有发达的孔结构与较大的比表面积,能够对水分、杂质及部分有机分子进行高效吸附。长期运行后,颗粒表面与孔道内不可避免会积累水分、油类、粉尘及有机物沉积物,导致吸附容量下降、压降升高,甚至影响下游设备安全。为了保持装置稳定运行,延长填料使用寿命,必须在适当周期内对活性氧化铝吸附颗粒进行科学清洗和再生处理。合理的清洗流程不仅能够恢复较高的吸附能力,还能减少频繁更换填料带来的停机时间和运行成本,在干燥塔、净化塔、变压吸附装置以及化工公用工程系统中具有显著的经济与安全价值。

活性氧化铝吸附颗粒的工作机理与典型使用场景

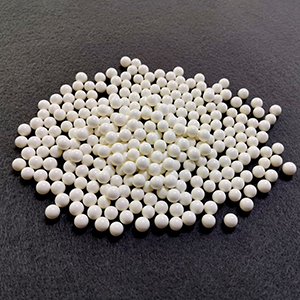

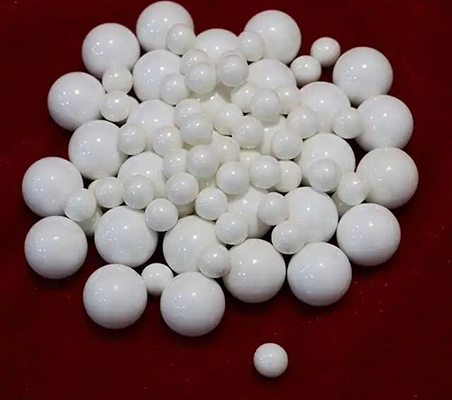

活性氧化铝吸附颗粒多为球形或不规则颗粒状结构,内部由多级孔径构成,从微孔到中孔共同提供大量活性位点。水分子或极性杂质在其表面发生物理吸附与弱化学作用,使颗粒能够在较宽温度和压力范围内稳定工作。在干燥环节中,它常被布置于气体干燥塔和液体脱水塔内,对压缩空气、天然气、氢气、合成气以及各类溶剂进行深度脱水,保证管线不结冰、设备不腐蚀、电仪系统不受潮。在精细化工和医药中间体生产中,活性氧化铝还被用作吸附精制填料,去除杂色物质和痕量金属离子,提升产品纯度与外观质量。在润滑油、变压器油、制冷剂和各类有机工艺介质循环系统中,其吸附作用有助于控制酸值、减少油泥生成,从而延长设备运行周期。正是由于这些广泛而关键的使用场景,任何吸附性能衰减都会直接反映在产品质量、能耗水平与系统可靠性上,因此规范的清洗与再生活动在整个生产流程中占有重要位置。

吸附颗粒污染与性能衰减的主要原因

在长期运行过程中,活性氧化铝吸附颗粒的孔道逐步被各种杂质占据。最常见的污染源来自工艺介质中的水分与油性物质,当运行工况中含有雾状油滴或有机蒸气时,油膜会覆盖在颗粒表面,阻碍水分与其他分子扩散进入孔道;若系统前端分离设备效率不足,携带的机械杂质、锈屑、催化剂粉尘也会沉积在床层内,使局部孔隙堵塞,压降逐步升高。对于处理含有酸性气体或腐蚀性杂质的工况,例如含二氧化硫、氯化氢、含有机酸的气体与液体,吸附颗粒表面可能发生缓慢化学反应,形成不可逆结合物,导致活性位点永久失效。在频繁启停、温度波动较大的工况中,颗粒还会因热应力产生微裂纹与粉化,床层结构变得更加致密,气流分布恶化,使有效吸附面积进一步下降。以上因素综合作用,形成吸附容量降低、吸附速率变慢、再生不彻底等现象,如果不通过适当清洗与再生策略加以纠正,不仅会缩短填料寿命,也会使下游精制工序承受更大压力。

物理清洗、热再生与化学清洗的工艺思路

针对不同类型的污染与运行条件,活性氧化铝吸附颗粒的清洗一般可以从物理清洗、热再生与化学清洗三个层面进行组合设计。物理清洗通常在装置检修或更换床层时进行,通过筛分、机械翻动、低压气体反吹等方式清除表面松散粉尘与机械杂质,对颗粒本体损伤较小,可作为定期维护手段。热再生是最常采用的方式,通过加热干燥空气、氮气或工艺惰性气体,以一定流速通过填料床层,使已吸附的水分和部分有机物从孔道中解吸出来。再生温度一般控制在合适范围内,既要保证有足够的热能破坏吸附平衡,又要避免过高温度造成颗粒烧结、比表面积下降。对于受有机油类和重质有机物污染较重的场合,单纯热再生效果有限,可以辅以低浓度碱液、表面活性剂或特定溶剂进行化学清洗,溶解并带走附着的油膜与焦质。化学清洗后需以软化水或去离子水多次冲洗,直至洗出液澄清无异味,随后进行充分干燥与脱水,恢复吸附颗粒的干燥状态。不同工艺路线选择时需要综合考虑工艺介质性质、环境排放要求、操作安全、装置停机时间以及再生成本等因素,使清洗方式与生产节奏匹配。

清洗操作步骤与过程控制要点

在实际生产中,对活性氧化铝吸附颗粒进行清洗时,需要严格按照有组织的步骤执行,以降低对装置与操作人员的风险。首先是停工与置换阶段,将装置缓慢降压、降温,切断与生产系统的连通,在确保无明火与无静电危险的前提下,使用惰性气体或氮气置换塔内易燃易爆介质,监测塔顶与排放口的可燃气体浓度,确保达到安全标准后再进行后续作业。若采用在线热再生模式,则需要结合成套装置的自动控制系统,按照既定的升温曲线逐步提升再生气温度,避免急剧温升引起床层局部过热。再生过程需持续监测塔进出口温度、压力及再生气湿度变化曲线,通过判断出口露点或水分含量的趋势,确定再生是否充分。若采用化学清洗,需要先将吸附颗粒卸出,进入专门的清洗槽或清洗装置中,控制清洗液浓度、温度和接触时间,防止过度浸泡或过强腐蚀性引起颗粒结构损伤。清洗后必须进行充分的漂洗与干燥,可采用热风烘干或真空干燥方式,并通过称量、吸水率测试、比表面积测定等手段评估清洗效果。整个过程还应形成可追溯的记录,包括批次、操作参数与检测数据,便于后续优化再生周期与操作规程。

清洗周期优化与经济性评估

清洗与再生频率直接影响装置综合运行成本和吸附系统的可靠性。周期过短,会增加停机次数和再生能耗;周期过长,则会导致产品水分指标波动、能耗上升以及安全裕度下降。合理的做法是结合在线与离线监测数据,对露点、出口含水量、压降变化、填料层温度分布等关键参数进行长期跟踪。通过建立吸附塔运行数据档案,可以发现性能衰减的趋势,例如吸附时间缩短、再生时间延长、再生后露点无法恢复到初始水平等,借此调整清洗周期。对于多塔切换的干燥单元,可以借助自动化系统统计每塔的有效吸附时间与再生能耗数据,比较不同再生温度、再生气流量和再生时间组合下的综合效果,逐步形成适用于本装置的最优操作窗口。在经济性评估方面,需要综合考虑活性氧化铝吸附颗粒的采购成本、再生所需能源与化学药剂费用、装置停机损失以及因吸附性能不足造成的产品降级风险。通过对比“直接更换填料”和“定期清洗再生”的费用结构,可以明确采用规范清洗策略所带来的节省空间,这也是许多生产单位不断改进清洗工艺和自动化水平的重要动力。

安全环保要求与质量控制思路

在活性氧化铝吸附颗粒清洗过程中,安全与环保要求贯穿始终。对于含有挥发性有机物、可燃气体或有毒杂质的装置,在置换、排放、清洗与干燥环节都必须采取防爆与通风措施,避免对作业场所造成二次污染。排出的再生尾气或清洗废液应根据污染物性质进入相应的处理系统,如焚烧、吸附、气液分离或污水处理设施,确保排放指标满足相关环保标准。操作人员需要经过培训并佩戴适当的劳动防护用品,在涉酸、涉碱或有机溶剂操作中配备防护手套、防护镜与防护服。质量控制方面,建议在清洗前后对活性氧化铝吸附颗粒进行抽样检测,包括粒径分布、堆积密度、抗压强度、比表面积与孔容等关键指标,评估颗粒结构是否受到影响。对于用于天然气干燥、制氢与制氧等高要求工艺的吸附系统,还可以对再生后的颗粒进行动态吸附试验,通过模拟工况下的穿透曲线来判断吸附容量恢复程度。通过对检测结果进行统计分析,可以不断修正清洗方案,实现“既不清洗不足,也不过度处理”的平衡,让吸附系统在安全、环保前提下保持长期稳定运行。

常见问题答疑与维护建议

1、活性氧化铝吸附颗粒多久需要清洗一次

清洗周期与工况条件、杂质含量、塔内流速以及再生操作水平有关,一般建议结合出口露点变化、压降上升幅度和再生后性能恢复情况综合判断。对高湿、高含油工况,可以先按较短周期执行,积累数据后再适当延长或缩短。

2、清洗后吸附性能无法恢复到初始水平怎么办

如果颗粒在长期运行中受到酸性杂质或高温烧结影响,部分孔结构和活性位点会发生不可逆损伤,即使采用多次热再生和化学清洗也难以完全恢复。这种情况下,应根据检测结果判断是否需要部分或全部更换填料,并优化上游预处理与防腐措施,减轻后续吸附负荷。

3、如何在清洗过程中减少对生产的影响

可以采用多塔并联系统轮流清洗的方式,将单塔检修或再生时间安排在负荷较低或计划检修窗口期。通过优化再生气流量、温度与时间,配合自动化控制与远程监测,将停机时间和人工操作降到较低水平,使清洗与再生产计划紧密衔接。