活性氧化铝动态吸附率在连续气体净化工艺中的实际表现与控制策略

相关文章 2025-11-24

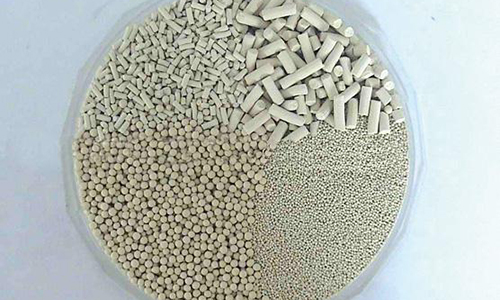

活性氧化铝是工业气体与液体干燥脱杂过程中常用的多孔吸附材料,其动态吸附率直接影响装置运行周期、处理量以及产品质量。所谓动态吸附率,一般是指在固定床、移动床或转轮等实际工况下,物料流经吸附床层时单位时间内的吸附量与进料中杂质负荷之间的比值,是连接实验室静态性能与工业装置稳定运行的关键指标。与传统平衡吸附容量不同,动态吸附率更关注流速、床层高度、操作压力、温度波动等因素对吸附过程的综合影响,因此在干燥、脱氟、脱氯、脱硫以及精制等场合的工程设计中占据核心地位。通过合理选择活性氧化铝牌号、控制粒径范围、优化装填方式与操作参数,可以在保证压降适宜的前提下提高动态吸附率,延长吸附周期,降低再生频次与能耗,为化工、天然气、煤化工以及精细化工等行业提供稳定的净化保障。

活性氧化铝孔结构与动态吸附率的内在联系

活性氧化铝具有发达的比表面积和多级孔结构,一般以微孔与中孔为主,外加一定比例的大孔用于改善扩散通道。动态吸附率的形成过程,实质上是外部对流传质、颗粒外表面扩散与颗粒内孔道扩散三者共同作用的结果。当气体或液体携带水分、氟化物、氯化物等杂质通过填充着活性氧化铝的床层时,首先在外表面发生快速物理吸附,随后分子沿着孔道向内扩散直至与内部活性位点达到新的平衡。若孔隙分布过于集中在微孔,虽然静态吸附容量较高,但内部扩散阻力增大,易导致床层前端负荷过重,动态吸附率表现下降;若中孔和大孔比例适度增加,则有利于杂质分子在颗粒内部快速迁移,形成较宽的有效质传区,从而在一定流速下获得更高的动态吸附率。粒径分布同样影响显著,颗粒直径减小,外扩散距离缩短,单位体积床层的有效接触面积增加,动态吸附率通常得到提升,但压降也会随之上升。在工程设计中,需要在孔结构优化、颗粒尺寸选择以及床层高度之间取得平衡,使活性氧化铝既具备足够高的动态吸附率,又能确保长期运行时压降稳定、机械强度可靠,不发生严重粉化与堵塞现象。

动态吸附率的测定方法与常见影响因素

在工业与实验室评价中,活性氧化铝的动态吸附率通常通过穿透曲线来表征。实验时将一定高度的填料床装入固定床装置,在稳定的温度和压力下以恒定流量通入含有目标杂质的模拟气体或实际工艺气,在线检测出口浓度随时间的变化。当出口浓度达到进料浓度的一定比例时,记录该时间点及相应的处理量,配合进料浓度与实际吸附质量即可计算动态吸附率。影响结果的因素较多,其中进料中杂质浓度是最直接的变量,浓度越高,初始驱动力越大,但过高时可能导致前端区域迅速饱和,缩短动态吸附阶段持续时间。操作温度对吸附势能和扩散速率具有双重作用,在干燥系统中适中偏低的温度有利于提高动态吸附率,但过低会增加能耗并可能引起冷凝风险。操作压力与流速则共同影响床层的接触时间和对流传质系数,压力适度提高有助于增大杂质分子在表面的吸附驱动力,而流速过快会缩短气固接触时间,使有效质传区未被充分利用,表现为动态吸附率下降。再生条件也会改变活性位点的状态,若再生温度不足或再生时间过短,残余水分和杂质会占据孔道,从而在下一个吸附周期中造成动态吸附率明显降低,因此在连续运行的工业系统中,需要对吸附与再生阶段的参数进行整体优化与周期性评估。

工业干燥与净化场景中的动态吸附率表现

在天然气脱水、液化气干燥、合成氨原料气净化、压缩空气干燥以及精细化工溶剂回收等场合,活性氧化铝动态吸附率的高低直接关系到水分和杂质的残留水平。在天然气处理装置中,入口水分含量经常具有一定波动,当高湿负荷气体进入吸附塔时,若活性氧化铝的动态吸附率较高,能够在有限床层高度内快速捕捉水分并形成稳定的吸附前锋,保证出口露点维持在要求范围之内。对于液化气和轻烃干燥,由于系统中存在可凝组分,一旦动态吸附率不足,前端局部会出现水分与烃类的共同富集,增加形成水合物或冰塞的风险,威胁后续低温分离与输送安全。压缩空气系统中的动态吸附率则体现为在高流速、周期切换频繁的工况下,仍能在吸附与再生交替过程中保持稳定的出口露点和低杂质含量。精细化工和医药中间体生产中,许多有机溶剂与反应气体对水分极为敏感,微量水分超标就会影响产品结构、色度或催化剂寿命,因而对活性氧化铝在动态条件下的表现提出更高要求。通过合理配置塔径、高度、进气分布结构与塔顶除雾装置,并与自动控制系统匹配,可以让动态吸附率的潜能得到充分发挥,使装置在负荷变化和开停车过程中仍然保持平稳运行。

提高动态吸附率的工艺优化思路与运行策略

为了在实际工程中最大化活性氧化铝的动态吸附率,需要从材料选择、床层结构、操作条件与在线监测四个方面系统考虑。首先在材料选择上,应根据工艺介质成分、水分或杂质浓度范围、操作温度及再生方式,确定合适孔容与比表面积的活性氧化铝,并通过试验装置对不同粒径、堆密度、抗压强度的样品进行对比测试,优选在目标流速下动态吸附率表现更好的品种。其次在床层结构方面,要控制填料的装填密实度和层间均匀性,合理采用支撑层、过渡层和上部保护层,保障气流在截面上均匀分布,避免形成通道流和死角,从而提升有效质传区的利用率。操作条件方面,通过调整进料流量、入口温度、塔内操作压力以及切换周期,使吸附前锋在床层中处于适当位置,既避免提前穿透,又防止床层深部长期处于低负荷状态造成资源浪费。在再生阶段,通过优化升温速率、保温时间与冷却方式,使活性位点充分恢复,减少累积中毒和孔道堵塞。在线监测与控制则是保障动态吸附率长期稳定的关键环节,可通过安装在线水分仪、露点仪或特定杂质分析仪,实时跟踪塔出口指标变化,并结合历史数据优化切换时机与操作曲线,从而在确保产品质量的前提下延长吸附周期,降低能源消耗和维护成本。

动态吸附率在节能减排与装置安全运行中的意义

在当前强调能效和排放控制的背景下,提高活性氧化铝动态吸附率不仅关乎经济性,也与装置安全和环境保护紧密相关。当动态吸附率较高时,吸附塔能够在更长周期内保持合格的出口指标,再生次数减少,意味着再生所需蒸汽、燃气或电能消耗随之降低,再生废气和废水排放量同步下降。对于含酸性气体或卤素杂质的工艺体系,活性氧化铝动态吸附率的稳定性可以避免这些腐蚀性物质在后续设备和管道中富集,从根源上减轻腐蚀速率和泄漏风险,有助于延长换热器、低温分离设备和储罐的使用寿命。在一些对水分极其敏感的深冷分离装置中,一旦动态吸附率下降导致水分穿透,制冷系统可能在低温段形成冰塞和水合物,不但影响分离效率,也存在冲击振动甚至机械损坏隐患。通过对活性氧化铝吸附床进行合理设计与持续优化,保障动态吸附率接近设计值运行,可在保证产品质量的前提下,为装置提供更高的负荷弹性和更宽的安全余量,在长期运营过程中体现显著的综合效益。

常见问题简要解答

1、活性氧化铝动态吸附率与静态吸附容量有什么区别

动态吸附率反映的是在一定流速与操作条件下,物料真实流经吸附床层时的吸附表现,更接近装置实际运行状态;静态吸附容量多在平衡条件下测得,不考虑流动、压降和接触时间等因素。工程设计通常优先参考动态吸附率,并以静态数据作为辅助依据。

2、提高动态吸附率时是否可以一味减小颗粒粒径

颗粒粒径减小的确可以缩短扩散路径、增加床层接触面积,从而在一定程度上提高动态吸附率,但压降会同步上升,容易造成能耗增加、机械冲刷加剧和粉化风险。一般需要在动态吸附率、压降限制与机械强度之间综合折中,通过试验确定适宜粒径范围。

3、动态吸附率下降时应重点检查哪些方面

若发现出口露点或杂质浓度提前升高,应首先检查再生温度与时间是否不足,导致活性位点未完全恢复。同时要关注进料负荷变化、床层是否出现通道流和局部塌陷、塔内温度分布是否异常,以及活性氧化铝是否发生粉化或中毒。通过逐项排查与必要的取样分析,通常可以找出导致动态吸附率下降的主导因素,并制定针对性的调整方案。