活性氧化铝孔径结构对工业吸附与干燥性能的影响研究

相关文章 2025-11-24

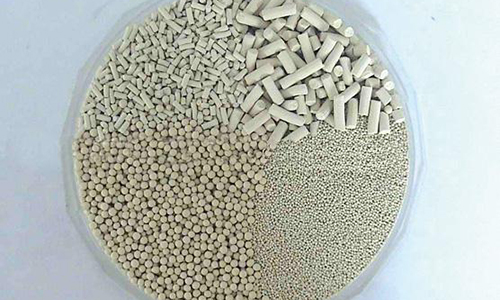

活性氧化铝的孔径是评价其性能的重要结构参数,直接影响吸附容量、传质速率、机械强度与使用周期。在现代化工、气体净化、水处理及精细化工生产中,活性氧化铝被广泛用作干燥剂、吸附剂、催化剂载体与除氟材料,而这些功能的发挥很大程度取决于孔径分布是否合理、孔容是否充足、比表面积是否匹配工艺需求。较适宜的孔径有利于被吸附分子顺利进入孔道并在孔壁表面充分接触活性位点,从而提高吸附与反应效率;过大或过小的孔径都会削弱材料的整体性能。因此,在工程选型和产品设计过程中,对活性氧化铝孔径特性的理解与控制显得尤为重要。

活性氧化铝孔径类型与结构特征

从孔径范围来看,活性氧化铝通常属于以中孔为主、兼具少量大孔和微孔的多级孔结构材料。通常所说的孔径,一般是指纳米级的孔道尺寸区间,其分布宽度会直接影响孔容与比表面积的平衡关系。中孔结构能够为大多数小分子和中等分子提供通畅的扩散通道,使其在孔隙内部实现快速传质和充分吸附,而少量较大的孔则有利于降低颗粒内部的扩散阻力,改善对高黏度流体和多组分混合物的处理效果。微孔部分虽然不一定占据较大的孔容体积,却可以显著增加比表面积,为极性分子、水分子或小分子气体提供密集的吸附位点。多级孔的协同作用,使活性氧化铝在应对不同工况时具有较强的适应能力,有利于实现高吸附容量与良好流体通量之间的平衡。工业生产中往往采用控制焙烧温度、前驱体性质以及成型条件等方式,调节孔径分布,使材料在比表面积、孔容和机械强度之间达到合适的综合状态。

孔径对吸附干燥性能的影响

在气体干燥与液体脱水工艺中,活性氧化铝的吸附机理主要包括物理吸附和表面化学吸附两部分,其中孔径分布决定了水分子进入颗粒内部的难易程度。合适的中孔孔径组合,可使水分子在内外扩散过程中几乎不受尺寸阻碍,快速穿过孔道并停留在表面羟基和表面缺陷附近,形成稳定的吸附结构。若孔径过小,水分子扩散路径受限,吸附速率明显下降,在高速气流或短停留时间工况中更为突出;若孔径过大,比表面积明显减小,单位质量材料的吸附位点数目不足,导致干燥深度难以满足高标准的露点要求。对烃类气体、压缩空气、裂解气、合成气等介质进行干燥时,孔径与孔容的匹配还会影响再生能耗和再生效率:孔径合理的材料在再生阶段可更快释放吸附水分,缩短再生周期,降低能量消耗,延长整套吸附装置的运行周期。对于液相体系,例如溶剂精制与润滑油脱水,合适的孔径能兼顾脱水能力与对液体粘度变化的适应,从而减少因孔道堵塞带来的压降上升和处理能力下降问题。

孔径分布与催化剂载体性能的联系

在催化领域,活性氧化铝常用作多种催化剂的载体,孔径结构不仅影响活性组分的分散状态,还决定反应物分子在孔道中的扩散过程及产物脱离速率。中孔和大孔的合理配比,使催化剂颗粒内部形成自外向内逐级开放的孔道网络,有利于金属或氧化物活性物种均匀负载,避免形成过于聚集的大颗粒活性相,从而提高金属利用率和催化反应效率。在气相加氢、选择性加成、异构化、烷基化等过程,反应物分子在孔道内经历多次吸附、扩散和反应,若孔径过窄,容易导致扩散控制显著,降低有效反应速率;若孔径过宽,则比表面积不足,活性组分利用不充分,难以实现高活性与高选择性的统一。对于存在高温反应和含杂质体系的工艺,孔径过细的结构更容易在长期运行中被沉积物堵塞,导致压降升高和利用率降低,而具有一定比例大孔的结构则可增强抗积炭能力和抗污染能力,从宏观上提升催化剂使用寿命,减少停工更换频率。

孔径在水处理与污染控制中的作用

在水处理领域,活性氧化铝常用于饮用水除氟、废水中重金属离子吸附以及工业循环水净化等工艺。孔径结构对目标离子的接触效率有直接影响,合适的孔径分布可以在单位体积内容纳更多吸附位点,同时保证水流在床层中保持适度流速和合理压降。对于氟离子、砷、铬等小分子或阴离子形态污染物,中孔和微孔协同作用,使其在颗粒内部实现充分扩散与吸附,提高去除率和处理量。当处理水中悬浮物或有机胶体含量较高时,适当比例的大孔结构能够缓解表面堵塞问题,让水体更平稳地通过床层,从而维持稳定的出水水质和较长的运行周期。由于水处理工艺常常要求长周期连续运行,一旦孔径设计不当导致颗粒破碎、孔道塌陷或压降过高,将对系统安全与运行成本产生明显影响。通过对孔径分布的优化,可在吸附容量、床层阻力与机械强度之间建立平衡,为饮用水安全与工业废水达标排放提供可靠保障。

孔径控制与生产工艺设计

活性氧化铝的孔径与孔容并非自然形成,而是与前驱体选择、成型方式、焙烧制度和添加剂使用等多个工艺环节密切相关。在实验研究和工业生产中,人们通常通过控制铝源浓度、胶体结构及成胶条件,调节初始凝胶的微观孔隙,再通过干燥与焙烧温度曲线的优化,逐步固定并调整孔径分布。较高焙烧温度有利于提高材料强度与耐磨性,但会造成部分微孔和小中孔收缩甚至消失,导致比表面积下降;较低焙烧温度虽然能够保持丰富的孔隙结构,却可能引起机械强度不足、耐热性降低,不利于在高压力、高温度工况下使用。因此,实际生产需要根据目标工艺,综合考虑干燥深度、吸附对象类型、操作温度、再生方式等因素,选择合适的孔径区间及孔容水平。通过严格控制工艺条件,可制备出孔径分布集中、机械性能稳定、适合长期工业运行的活性氧化铝产品,为下游装置的稳定运行提供基础保障。

工业应用场景中孔径选择的工程思路

在实际工程设计与装置选型阶段,针对不同介质和工况,对活性氧化铝孔径的要求并不完全相同。针对高压气体干燥,往往需要兼顾高吸附容量与良好抗压性能,此时偏向选择孔径适中、结构稳固的球形颗粒,以减小粉化和床层塌陷风险。对高含水液体脱水或含轻组分溶剂精制,则更注重床层压降、流量波动适应能力以及再生效率,孔径应在保证吸附能力的前提下适当放宽,以减弱黏度和杂质对孔道扩散的阻碍。在催化剂载体场景中,还需结合活性组分粒径、反应物分子尺寸及反应温度,综合匹配孔径分布,避免形成严重扩散限制。水处理领域则更加强调长期运行的稳定性与抗污染能力,孔径设计要兼顾微观吸附性能和宏观水力条件,确保装置不出现频繁反冲洗和堵塞问题。通过对孔径参数、颗粒粒径、床层高度和操作线速度的综合配合,可使活性氧化铝在不同工业场景中充分发挥其结构优势和稳定性能。

常见问题简要解答

1、如何判断某种工况需要偏大还是偏小的孔径?

回答

一般需要综合考虑被处理介质的分子大小、粘度、含杂质情况以及装置的操作压力和流速。小分子、低粘度、杂质少且要求高干燥深度时,多采用孔径较小、比表面积较高的结构;含杂质多或流速较高的工况,更倾向于使用具有一定比例大孔的材料,以减轻扩散限制和孔道堵塞风险。

2、孔径与比表面积、孔容之间是什么关系?

回答

在活性氧化铝中,比表面积主要由微孔和小中孔贡献,而孔容则更多受到中孔和大孔体积的影响。孔径变大时,比表面积通常下降但总孔容可能增大;孔径变小时,比表面积提升,而大分子扩散速度可能降低。工程设计中需要在比表面积和孔容之间找到合适平衡,使材料在吸附容量、传质速率和机械强度方面处于较理想状态。

3、活性氧化铝使用一段时间后孔径会发生变化吗?

回答

在长期运行过程中,孔径分布可能因吸附杂质、沉积物堵塞、热处理不当或再生条件过于苛刻而发生变化。孔道被污染物占据会等效减少有效孔径和孔容,再生温度过高则可能引起孔结构收缩,导致比表面积降低。通过控制进料洁净度、合理设定再生温度与周期,并定期检测吸附性能,可在一定程度上减缓孔径变化,延长活性氧化铝的使用寿命。