活性氧化铝在工业乙醇净化与干燥过程中的重要作用

相关文章 2025-11-24

活性氧化铝因具有发达的孔结构和较高的比表面积,被广泛用于气体与液体的净化、干燥与精制过程。其中,针对乙醇体系的吸附与脱水已成为精馏和精细化工生产中不可或缺的环节。通过合理设计活性氧化铝的孔径分布、堆积方式与操作条件,可以在较低能耗下实现乙醇水分与部分杂质含量的降低,提升产品纯度与稳定性。许多化工装置在乙醇回收、溶剂再生、精制单元操作中,都将活性氧化铝干燥层与精馏、膜分离等过程相结合,以实现连续、稳定、长周期运行。对于追求高纯度、高可靠性的乙醇使用场景,如医药中间体生产、电子化学品制备与精细有机合成,活性氧化铝的吸附单元往往被视作重要的安全与质量保障环节。

活性氧化铝吸附乙醇体系中水分的机理与特性

在乙醇体系中,活性氧化铝主要通过物理吸附和表面化学作用捕获水分子与极性杂质。其表面存在大量羟基与路易斯酸中心,能够形成氢键或配位键,从而对水具有明显亲和性。与乙醇分子相比,水分子半径小、极性更强,更容易优先进入活性氧化铝的孔道并被牢固吸附,这一竞争吸附特征使其在脱水环境中表现出较高选择性。通常情况下,当含水乙醇通过填装活性氧化铝的固定床时,床层前端形成较为锋利的吸附波前,出口水分浓度在较长时间内保持低值,直至接近饱和后出现穿透,这一过程具有典型的吸附等温线与传质带特征。通过对吸附等温线、动力学参数和突破曲线的研究,可以确定合适的装填高度、线速度和操作温度,为工业放大设计提供依据。

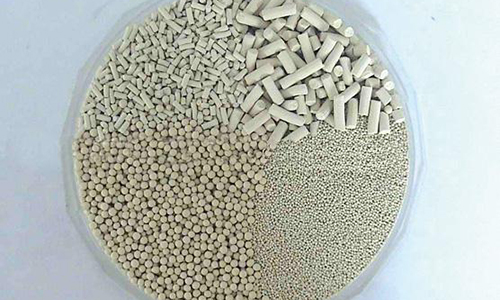

活性氧化铝颗粒通常呈球形或不规则颗粒形态,粒径多在数毫米量级,以兼顾较高的比表面积与适宜的床层压降。在乙醇干燥过程中,温度与含水量是影响吸附效果的重要因素。较低温度有利于提高吸附容量,但过低温度会增加能耗与设备投资;适中的操作温度能兼顾吸附容量与再生能耗,形成稳定的循环工况。通过对乙醇进料温度、流速与水分含量的综合调控,可实现活性氧化铝吸附床层的高效运行和较长的再生周期。在合理的工艺控制下,活性氧化铝对乙醇中微量水分的去除可达到相当高的水平,为后续精馏或配制工序提供质量稳定的原料。

在乙醇干燥与净化工艺中的应用场景与工艺组合

在工业生产中,活性氧化铝吸附乙醇的应用场景非常丰富。首先,在乙醇精馏装置的尾端常设置活性氧化铝干燥塔,用于进一步降低精馏塔顶产品中的水分含量,使乙醇纯度达到更高水平。这类装置通常采用双塔或多塔交替运行方式,一塔在吸附状态,另一塔在再生状态,从而实现连续供料与稳定产出。对于需要低含水或近无水乙醇的工厂,活性氧化铝干燥系统能够显著提高产品等级,减少下游设备腐蚀与副反应发生,提高整体工艺的安全性与经济性。

其次,在使用乙醇作为萃取剂、反应溶剂或清洗溶剂的生产线上,常配套设置乙醇回收系统。出于成本与环保考虑,含水与含杂质的回收乙醇需要经过净化与干燥后再利用。活性氧化铝固定床可以与精馏塔、薄膜蒸发器等设备进行组合,实现对水分、微量有机酸、醇类副产品的分步去除,显著提高再生乙醇质量,使其重复使用次数增加。在某些有水敏性原料或催化剂参与的合成反应中,只有通过活性氧化铝脱水使乙醇水分降到极低水平,才能保证反应选择性和收率,这使得该吸附工序成为生产流程中不可替代的一环。

对电子级、医药级或实验室高纯乙醇需求较大的场景中,活性氧化铝吸附塔往往与精密过滤、活性炭脱色以及精馏精制等步骤连续布置,形成多重净化链条。活性氧化铝在这一链条中主要承担脱水与去除极性微量杂质的任务,为后续纯度控制打下基础。通过在线水分检测与自动阀门切换,可实时监控塔出口质量,确保进入关键工艺段的乙醇符合严格的水分控制指标。在这些应用中,活性氧化铝不仅是干燥剂,更是整个质量管理与过程安全控制策略的重要组成部分。

吸附性能、再生方式与运行寿命的影响因素

活性氧化铝在乙醇体系中的吸附性能受到其孔结构、表面化学性质和颗粒强度等多种因素影响。适宜的中孔与部分微孔结构,有利于水分子快速扩散进入内部吸附位点,在保证高容量的同时减少传质阻力。过多的微孔会使扩散受限,导致有效利用率降低;而孔径过大又可能减弱对水分子的亲和力。因此,针对乙醇工况常选用具有均匀孔径分布与较高机械强度的产品,以满足长期循环吸附与再生对结构稳定性的要求。颗粒抗压强度和耐磨性能直接决定了床层在反复充填、气体冲刷及热再生过程中的粉化程度,一旦粉尘过多,不仅压降升高,还可能堵塞下游过滤设备,影响生产节奏。

从再生方式看,多数装置采用热风或惰性气体加热吹扫来驱除吸附在活性氧化铝表面的水分与杂质。再生温度需要在保证脱附彻底与避免晶相结构损伤之间取得平衡,一般控制在中等偏高的温度范围内,并配合合适的再生时间与流量。过高温度可能导致活性位点脱水、孔道结构收缩等问题,影响后续吸附性能;再生不足又会缩短吸附周期,增加运行成本。因此,通过在线温度监控、出口水分分析和周期优化,可以有效延长活性氧化铝的使用寿命。通常在合理操作条件下,活性氧化铝可经历大量吸附再生循环而保持较高的吸附容量与机械强度,为企业降低更换频率与维护成本。

运行过程中,还需关注乙醇中可能存在的有机酸、重组分和金属离子等杂质,它们有时会与活性氧化铝表面发生不可逆反应或堵塞孔道,导致容量衰减。通过在前端增加过滤与预处理步骤,可以有效减轻这些杂质对吸附剂的损伤。例如,控制原料中的固体悬浮物含量、减少强腐蚀性组分引入等,都有利于延长活性氧化铝床层的稳定运行时间。结合定期取样、检测比表面积和孔容变化,可对吸附剂老化趋势进行评估,从而制定合理的更换计划,避免因吸附效率突然下降而影响乙醇产品质量。

在化工生产安全与质量控制中的重要意义

在现代化工生产中,乙醇不仅作为溶剂和原料使用,还参与传热、清洗和中间体制备等多种过程,其含水量与微量杂质水平对产品质量和装置安全具有显著影响。通过配置活性氧化铝吸附床,可以在源头减少水分对反应选择性、催化剂寿命和副产物生成的影响。例如,在某些水敏性聚合、酯化或缩合反应中,一旦乙醇水分超标,就可能引发副反应增多、聚合度下降或产品颜色异常等问题。活性氧化铝吸附单元在这里起到稳定供料的作用,使反应条件更加可控,减少批次间质量波动。

从设备安全角度看,高含水乙醇在高温、高压或与强酸强碱共存时,容易加速金属腐蚀,缩短设备使用寿命。活性氧化铝脱水工序通过减少水分含量,不仅有助于控制腐蚀速率,还能降低管线与容器内部结垢风险,减轻后续清洗负担。在储运环节,干燥乙醇的稳定性更高,减少了因水分引起的分相、沉淀与品质变动,方便实现长期储存和多点配送。在严格的质量管理体系中,通过对活性氧化铝吸附塔出口乙醇进行水分、酸度和色度等指标的在线或离线检测,可以建立完备的质量追踪链条,为产品进入医药、食品接触材料及电子行业等高要求领域提供有力支撑。

1、活性氧化铝吸附乙醇水分的效率主要受哪些因素影响

回答

吸附效率主要取决于活性氧化铝的孔结构与比表面积、乙醇进料含水量、操作温度与线速度等条件。合理的孔径分布有利于水分子快速进入吸附位点,适中的温度和流速则可以在保证容量的同时减小传质阻力,使突破时间延长。

2、活性氧化铝吸附乙醇后如何进行再生

回答

通常采用加热气体或热风对装填活性氧化铝的塔器进行吹扫再生,通过升温与气体流动将吸附的水分与部分杂质驱除。再生时需要控制温度不宜过高,并保证足够的再生时间与流量,待出口水分降至设定范围后再投入下一轮吸附运行。

3、乙醇干燥系统中如何确定活性氧化铝更换周期

回答

可通过监测吸附塔出口水分变化、突破时间缩短程度以及床层压降变化等指标来评估活性氧化铝的衰减情况。当在相同操作条件下突破时间明显缩短或出口水分难以达标时,应结合运行周期、取样检测结果与经济性综合判断是否需要部分或整体更换。