提升化工吸附与干燥品质的活性氧化铝真空浸渍工艺介绍

相关文章 2025-11-24

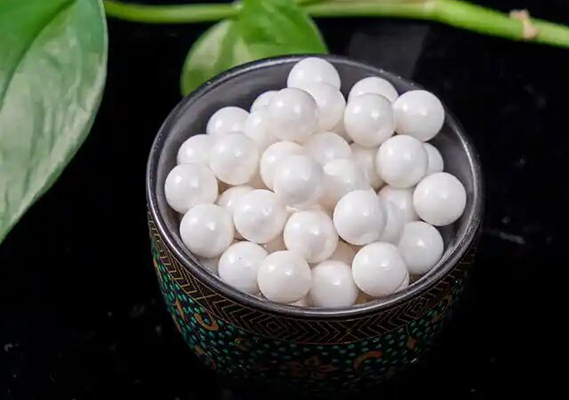

活性氧化铝作为一种多孔固体吸附材料,在气体深度干燥、液体净化、催化剂载体等领域中占据重要地位。要发挥其稳定性能与长周期使用寿命,前期处理工艺十分关键,其中真空浸渍工艺是实现均匀装液、提升孔道利用率的重要步骤。通过在真空环境下将功能性浸渍液充分引入微孔与中孔结构,可改善颗粒内部的有效活性成分分布,减少传质阻力,为后续吸附、干燥、脱氟、脱硫以及精制过程提供可靠保障。尤其在大型化工装置、气体净化站和高纯介质处理系统中,对活性氧化铝性能的要求不断提高,真空浸渍工艺由此成为工程设计与运行维护中不可忽视的环节。

活性氧化铝真空浸渍的原理与工艺流程

活性氧化铝真空浸渍的基本原理,是利用减压条件下孔道内气体体积膨胀并排出,再通过外加浸渍液的压差驱动,使液体迅速进入并填充颗粒内部的孔隙网络。活性氧化铝具有发达的比表面积和复杂孔结构,如果仅在常压下进行浸渍,孔道深处往往会残留气体,导致浸渍液难以穿透,形成“外多内少”的不均匀分布。通过真空系统对浸渍罐抽真空,使颗粒内部的气体得到充分排放,再在保持一定减压或缓慢回压的条件下加入浸渍液,可显著提高装液量并减少内外浓度梯度。典型流程包括:前处理干燥、颗粒预热或预冷、装填活性氧化铝、关闭容器并抽真空、保压排气、定量加入浸渍液、浸泡保温、缓慢恢复常压、排液与表面沥干,最后进行低温烘干或热风干燥固化。通过对真空度、浸渍时间、液固比、温度等参数的合理控制,可以针对吸附干燥、催化载体、除氟除氯等不同用途,得到孔结构充分利用、活性组分分布均匀的产品。对于要求高温耐受或强腐蚀介质工况,还会在浸渍步骤前后配合焙烧、活化等环节,形成稳定而高效的功能体系。

真空浸渍在气体干燥与净化中的作用

在气体干燥和净化工程中,活性氧化铝填料常被装填于固定床吸附塔内,用于压缩空气干燥、仪表风保障、天然气深度脱水以及部分溶剂回收过程。通过真空浸渍工艺可以将特定盐类、金属离子或功能助剂引入颗粒内部,使其在吸附水分与杂质时兼具化学吸收和物理吸附双重机理,显著提升干燥深度和循环次数。对于要求露点极低的工况,如化工合成原料气、管输天然气、液化气前处理等,真空浸渍后的活性氧化铝可以更充分利用微孔结构,减少床层前端骤然饱和的风险,从而延长吸附周期,降低频繁切换和再生的能耗。实际运行中,如果浸渍不均匀,床层易出现通道效应和局部温升过高的问题,影响装置稳定性。而通过规范的真空浸渍控制,可使床层温度分布更加平缓,吸附前沿推进更加稳定,有利于准确预测换塔时间。对于含酸性杂质、极性有机物的复杂气体,选择合适的浸渍配方还可以兼顾酸性组分捕集、油雾吸附等多重功能,减少后续精制负担,提升整体气体净化单元的安全性和经济性。

在液体净化与催化载体制备中的应用场景

在液体净化领域,活性氧化铝常用于饮用水除氟、工业循环水除氯、溶剂脱色脱酸以及润滑油精制等环节。真空浸渍技术使具有特定化学选择性的浸渍液能够完整进入微孔通道,形成均匀活性中心分布,避免只在颗粒表面形成薄层而导致利用率偏低。对于水处理装置,通过真空浸渍制得的除氟或除砷专用活性氧化铝填料,其交换容量和运行寿命更加稳定,在水量波动和进水浓度变化时能够保持较高的吸附效率,减少频繁更换滤料带来的停机和运行成本。在精细化工和有机合成过程中,活性氧化铝还承担着催化剂载体的角色。采用真空浸渍,可以在颗粒内部均匀分散金属盐、复合氧化物和助催化剂组分,使活性金属在焙烧和还原之后形成稳定而高分散度的活性位。这样制备的催化剂在氢化、异构化、脱氢和选择性氧化反应中具有更高的反应活性与更好的抗中毒能力。对于多段反应器或长周期连续运行装置,真空浸渍带来的孔结构充分利用和活性位均匀分布,有助于减缓催化剂失活速率,提高产物质量一致性,降低因催化剂性能波动而导致的工艺调整频率。

真空浸渍工艺条件控制与质量评价

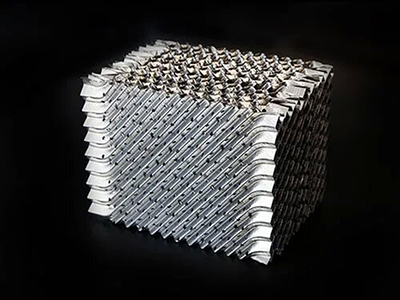

要保证活性氧化铝真空浸渍的实际效果,需要从设备配置、操作参数与质量检测三个层面进行控制。设备方面,真空浸渍罐应具备足够的密封性能和结构强度,确保在高真空状态与多次循环操作下保持稳定;真空系统应配置合适的真空泵和缓冲装置,避免抽速过快导致颗粒破损或浸渍液剧烈沸腾。工艺条件方面,真空度一般根据浸渍液类型和目标孔径范围进行选择,如果真空度不足,微孔中残留气体偏多,会降低浸渍深度;真空度过高则可能引起部分溶剂挥发、成分偏析。浸渍温度对液体黏度、扩散速率及活性组分稳定性有直接影响,需要通过试验确定最佳温度窗口。在浸渍时间和液固比设定上,应结合活性氧化铝粒径、堆密度和目标装液量,制定标准化操作规程,以减少批次间差异。质量评价方面,通常采用称重法测定装液量,通过表征比表面积、孔体积变化来判断浸渍是否充分;对催化建议采用活性组分含量分析以及小试评价,验证其反应性能。对于用于气体干燥和水处理的产品,还需通过动态吸附试验考察穿透曲线与饱和容量,保证实际工业运行中床层利用率与设计值相符。在长期运行装置中,建议结合再生周期统计、床层压降变化和出口水分或杂质浓度等数据,对真空浸渍产品的稳定性进行跟踪评估,及时优化配方与工艺条件。

在工业生产与节能降耗中的重要意义及常见问题解答

活性氧化铝真空浸渍不仅影响单一批次产品的性能,更与整套吸附、干燥和净化系统的经济性紧密相关。当孔道内部装液充分且均匀时,床层的有效工作区间明显延长,吸附塔切换频次下降,再生能耗得到控制,这对于多塔轮换运行的脱水、净化装置具有直接的节能效果。通过对真空浸渍条件的优化,可以减少活性成分的浪费,提高浸渍液的利用率,降低单位处理量对应的材料消耗。在一些对产品质量要求严苛的场景,例如高纯气体制备、精细化工中间体生产、电子气体干燥系统等,真空浸渍工艺带来的性能稳定性,可以减少因吸附剂性能波动引起的开车不顺和质量波动风险,提高装置长周期稳定运行水平。随着环保标准的趋严和企业对运行成本关注度的提升,通过系统化引入真空浸渍工艺,配合科学的设备选型和在线监测,将成为活性氧化铝生产企业和使用单位共同关注的方向。

1、活性氧化铝为什么需要进行真空浸渍处理

回答

活性氧化铝具有大量微孔与中孔结构,如果只采用常压浸渍,内部孔道中残留的气体会阻碍浸渍液进入,造成活性成分集中在颗粒表层。通过真空浸渍可以排除孔内气体,使浸渍液在压差驱动下充分渗入内部,从而实现装液量提升、分布均匀和使用寿命延长,适应气体干燥、液体净化和催化载体等多种工况的要求。

2、真空浸渍工艺对吸附塔运行有何影响

回答

经真空浸渍处理的活性氧化铝在吸附塔内运行时,床层利用率更高,吸附前沿推进更加平稳,不易产生局部过早饱和和通道效应。这样可以延长吸附周期、减少塔切换次数,降低再生过程的蒸汽、电能消耗,并减轻阀门、切换系统的负荷,有助于整套干燥或净化装置保持稳定的出口水分和杂质指标。

3、如何判断活性氧化铝真空浸渍质量是否可靠

回答

可从几个方面进行判断:一是生产过程中通过称重与装液量计算,确认目标含量是否达到设计值;二是通过比表面积、孔体积以及孔径分布测试,了解浸渍后孔结构变化是否合理;三是结合小试或中试的动态吸附数据,看穿透时间、饱和容量和再生恢复率是否满足工艺要求;四是根据实际装置运行中压降、出口水分或杂质浓度的变化趋势,综合评价其长期稳定性。