工业庚烷干燥工艺中 13X 分子筛实现低露点水分控制的工程实践

相关文章 2025-11-24

在精细化工与溶剂回收领域,工业庚烷往往被用作萃取剂、稀释剂与工艺传热媒介,其含水量若控制不当,容易引发副反应、催化剂中毒以及产品质量波动。为满足严格水分指标,生产线上普遍采用 13X 分子筛对庚烷进行脱水处理,通过常压或加压固定床吸附工艺,将水分含量降至极低水平,以保证后续精馏、加氢、聚合等单元能够稳定运行。与传统精馏脱水、盐析等手段相比,13X 分子筛具有孔径分布适合、吸水容量高、再生条件明确的特点,可在较低能耗下实现长周期稳定运行。针对工业庚烷这一典型有机溶剂体系,通过合理设计分子筛床层结构、操作参数和再生制度,可在生产实践中获得低露点、低水含量的稳定庚烷产品,为提高装置开工率与产品一致性提供可靠保障。

工业庚烷脱水工艺背景与技术需求

工业庚烷在多种化工流程中承担着重要角色,包括精馏塔回流溶剂、萃取剂、清洗介质、热载体以及部分反应体系中的惰性稀释相。由于其在储存、输送和循环使用过程中不可避免地与空气和设备内壁接触,极易从环境中吸收水分;同时,前序工艺如塔釜排水不彻底、换热器冷凝液夹带等因素,都可能使庚烷含水量超标。当溶剂水分控制不佳时,一方面会降低有机原料的有效浓度,导致反应转化率和选择性下降;另一方面,对水敏感催化剂、金属有机体系以及某些聚合工序,会发生活性中心被水钝化、链转移增加等现象,造成产品黏度、分子量分布、色度等关键指标波动。为避免频繁调整配方和工艺条件,工业界普遍要求循环庚烷水分控制在极低水平,部分工艺甚至要求达到痕量含水范围。采用 13X 分子筛固定床干燥是满足此类高标准的主要技术路线之一,通过连续吸附与周期再生,建立稳定的脱水节奏,使溶剂品质长期处于受控状态,减少开停车与人工作业干预,提升装置整体自动化与本质安全水平。

13X 分子筛结构特性与庚烷脱水机理

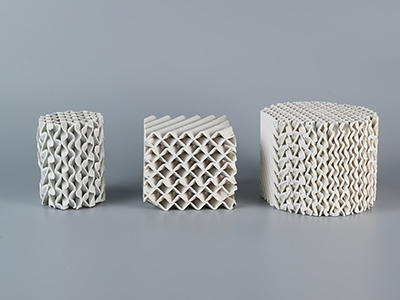

13X 分子筛属于碱金属型晶体铝硅酸盐,具有规则的三维孔道结构和较大的有效孔径,晶体内部比表面积高,表面存在大量可与水分子产生强相互作用的活性位点。水分子在 13X 分子筛上的吸附以物理吸附为主,辅以静电作用与氢键作用,其吸附热较高,在低水分分压条件下仍能保持良好吸附能力,适合对庚烷等有机溶剂中的痕量水进行拦截。庚烷分子直径远大于水分子,且为非极性结构,在分子筛孔道中的亲和力显著低于水分子,因此在吸附过程中以“水优先进入孔道、庚烷被排斥在外”的方式实现选择性脱水。13X 分子筛脱水过程通常分为吸附、平衡、饱和三个阶段:起初床层上部区域迅速形成高效吸附带,随着操作时间延长,吸附带逐渐向出口方向推进,当穿透前沿接近出口时,出料水分开始升高,此时需切换至备用干燥塔并对已饱和床层进行再生。再生措施多采用加热吹扫或减压脱附,通过提高温度、降低水分分压,使吸附在微孔中的水分子从分子筛表面解吸并随载气带走,从而恢复分子筛的高吸附能力。严格控制再生温度、升温速率和冷却阶段,有助于延长 13X 分子筛使用寿命,避免晶体结构因热冲击或杂质积碳而受损。

工业装置中 13X 分子筛干燥系统的工艺设计

在实际工程设计中,用于庚烷脱水的 13X 分子筛系统多采用双塔或多塔交替运行方式,通过“吸附—再生—冷却—待机”的循环切换,实现连续供料。工艺流程一般包括溶剂预处理、过滤除杂、分子筛固定床脱水、精密过滤及后续储存环节。进入干燥系统前,庚烷需通过粗过滤和精过滤,去除机械杂质与胶体污染物,以防止堵塞床层孔隙、降低有效吸附体积。设计床层时需综合考虑原料水含量波动范围、目标水分指标、装置日处理量以及允许的切换周期等因素,对分子筛装填高度、塔径比、线速度和空塔速度进行合理匹配。通常会控制流体在床层中的停留时间,使其在通过床层出口前完成足够的传质与扩散过程,确保在要求的操作周期内出料水分稳定在目标范围之内。再生部分一般配套加热器、再生气源和冷却装置,再生气可以选用干燥后的庚烷蒸气或惰性气体,以闭路循环或半循环方式运行,既要保证再生效果,又要兼顾能耗与安全性。对于高水负荷工况,还可采用分段再生策略,先高温脱附主体水分,再低温缓降冷却,以减少分子筛受到的热应力。通过在系统中布置在线水分仪、温度和压差监测点,可以实时掌握床层运行状态,优化切换时间,避免未穿透即提前再生或因延迟切换导致出口水分超标的情况出现。

庚烷干燥质量控制与运行维护要点

要在长期运行中保持庚烷水分指标稳定,需要在原料端、设备端和操作端建立系统性的质量控制思路。原料端应控制来料水分波动,减少突发性高含水工况对吸附床的冲击,可以通过前级重力分离器、冷凝器放水和储罐底部排水等措施,将游离水尽可能拦截在进入分子筛系统之前。设备端要重视塔体内件、分布器和支撑层的合理选型,保证庚烷在横截面上分布均匀,避免产生“沟流”现象导致分子筛局部过载,从而使局部床层提前穿透。床层装填时应注意分层、振实与压实,减少空洞和不均匀堆积,使流体阻力和流速分布处于可控范围。运行过程中要定期检测床层压降变化,当压降异常上升时,可能是细粉堆积或结焦堵塞的信号,需要排查过滤系统、再生条件及物性变化。操作端则要严格执行再生温度曲线与保温时间规定,避免过高温度导致分子筛骨架损伤,也要避免再生时间不足使残余水分过多而影响下一周期的吸附容量。结合实际生产情况,可建立运行周期记录和水分变化档案,通过统计分析吸附突破时间、再生后初始出口水分等数据,对分子筛状态进行趋势判断,适时调整再生程序或计划更换部分失活床层。通过这一系列质量控制手段,能够在装置检修周期内保持庚烷水分控制在极低水平,满足高要求工艺对溶剂干燥度的长期需求。

工业庚烷深度干燥在生产中的重要意义与常见问题解答

在现代化工生产中,庚烷的干燥质量直接影响下游工艺的稳定性和经济性。高纯度、低水分的庚烷有助于提升反应选择性与收率,减轻精馏分离负担,降低副产物生成和设备结垢,延长催化剂更换周期。同时,溶剂中水分越低,越有利于避免设备腐蚀、电气设备绝缘性能下降和易燃混合物形成等安全风险,对保障连续化装置长周期平稳运行具有重要意义。采用 13X 分子筛进行庚烷脱水,可将传统上需要多级精馏或复杂物理分离才能达到的水分指标,通过一至两级固定床吸附即可实现,大幅简化流程。配合合理的再生与在线监控手段,既可以控制能耗在合理区间,又能在装置设计寿命内保持可靠性能。随着对产品质量和安全环保要求的不断提高,对溶剂干燥度的指标也趋于严格,通过系统化设计和规范操作,工业庚烷与 13X 分子筛的组合将持续在精细化工、医药中间体、新材料等领域发挥重要作用。

1、工业庚烷脱水时为什么适合选用 13X 分子筛

13X 分子筛具有较大孔径和规则微孔结构,对水分子具有较强吸附能力,而对庚烷等较大分子具有明显排斥作用,能够在常用操作温度和压力下实现高选择性脱水。同时,其吸附容量大、再生条件成熟,适合在固定床中实现长周期运行,有利于工业装置连续稳定供料。

2、如何判断 13X 分子筛庚烷干燥床层是否接近穿透

通常可通过在线水分仪监测出口水分变化,当出口水分接近预设控制上限或出现持续上升趋势时,即表明吸附带已接近床层出口,应及时切换至备用塔并启动再生。配合出口温度变化、床层压降和运行时间记录,可以综合判断床层是否接近吸附饱和状态。

3、分子筛再生不充分会带来哪些影响

再生不充分会导致分子筛残余水分较高,可用于吸附的有效孔隙减少,使下一周期的有效吸附时间明显缩短,出口水分更早升高,缩短切换周期,增加能耗和操作频率。长期再生不彻底还可能加速分子筛性能衰减,降低装置整体脱水能力,影响庚烷品质稳定性。