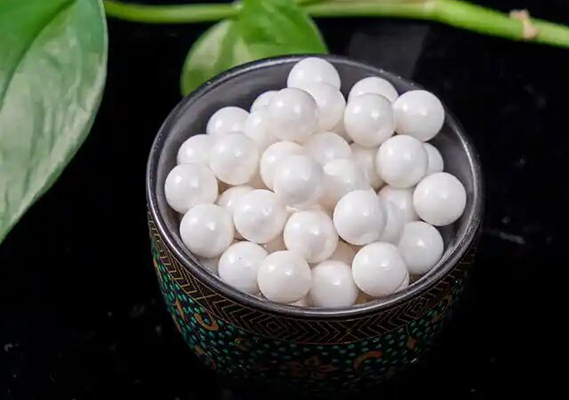

13X分子筛颗粒0.5-1.0mm规格在精细干燥和净化工艺中的重要作用

相关文章 2025-11-24

13X分子筛作为工业气体与液体净化过程中的经典吸附材料,在精细化工、新材料、电子、制药以及环保等众多领域均具有长期稳定的应用基础。随着工艺对纯度、稳定性和安全性的要求不断提高,分子筛的颗粒粒径控制愈发受到重视。其中,颗粒大小为0.5-1.0mm的13X分子筛,因其兼顾比表面积、吸附动力学、床层阻力和机械强度等多方面性能,逐渐成为多类精细工艺的优选规格。合理选用这一粒径范围的分子筛,不仅有助于提升系统运行的可靠性,还能在节约能耗、延长装置检修周期等方面发挥显著作用,对提升整体工艺竞争力具有现实意义。

13X分子筛结构特点与0.5-1.0mm粒径的工艺意义

13X分子筛属于钠型低硅铝比晶体材料,具有规则的立方晶格结构和发达的三维孔道体系,孔径分布集中,分子筛表面带有可交换阳离子,可对极性分子与一定尺寸范围内的非极性分子形成选择吸附。其内部孔道网络为气体和水分子提供大量可进入的活性位点,使其在脱水、脱硫、二氧化碳捕集以及多组分精制过程中发挥稳定效果。对于颗粒大小为0.5-1.0mm的13X分子筛而言,粒径处于微小成型颗粒区间,外扩散路径缩短,吸附动力学响应更快,适合要求传质速率较高、生产节拍紧凑的工况需求。在固定床或小型填充塔中,粒径过大容易使传质速率下降,而粒径过小则会显著提高床层压降并产生粉化风险,0.5-1.0mm区间恰好在压降与传质之间取得良好平衡,为复杂工艺条件下保持稳定运行提供结构基础。综合来看,该粒径分布既能确保填料装填密度合理,又能降低因粒径不均导致的气流偏流与局部通道化风险,提升床层利用率。

精细规格带来的性能优势与稳定性体现

在工业实际运行中,13X分子筛的综合性能不仅取决于其化学组成和晶体结构,颗粒规格同样是影响工艺指标的重要环节。0.5-1.0mm的精细颗粒,在保持较高强度的前提下,提供更大的外表面积和更短的扩散路径,使吸附达到平衡所需时间显著缩短,有利于周期切换频繁、再生间隔较短的系统。例如在空气深度干燥、二氧化碳精制、液体烃类净化等工序中,该规格分子筛能够快速捕捉残余水分和酸性杂质,缩小产品质量波动区间。由于颗粒粒径分布集中,床层受力均匀,运行过程中颗粒之间的相互挤压较为和缓,可在较高流速下仍保持低粉尘产生率,减少下游过滤部件的负担,提高整套系统的清洁度。颗粒规格统一也有利于设计者准确计算床层压力降、填料体积和塔径匹配,提升工艺模拟和放大设计的可靠性。在自动化程度较高的精细化装置中,通过选择该粒径范围的13X分子筛,可以更好地将理论设计参数转化为实际运行数据,减少开车阶段的调试周期,从而缩短从投产到稳定达产的时间。

典型工业场景中0.5-1.0mm 13X分子筛的应用表现

在气体净化领域,0.5-1.0mm规格的13X分子筛广泛用于空气分离装置预处理系统,对进塔空气进行深度脱水和二氧化碳去除,防止低温换热器和分馏塔内出现结冰或固体沉积,保障设备长期稳定运行。在天然气及合成气处理工艺中,这一规格分子筛可用于去除水、硫化物及部分重烃杂质,使后续压缩、换热和催化反应过程更加安全可靠。在液相净化方面,它可用于液体烃、精细溶剂、制冷剂以及特种化学品的干燥与除酸,对水分敏感反应和对腐蚀敏感设备具有明显保护作用。针对电子化学品和高纯溶剂体系,0.5-1.0mm的13X分子筛能够在较短接触时间内降低水分含量和微量酸性杂质浓度,减小对精密阀门和微通道设备的影响。在循环使用系统中,该粒径分子筛的再生效率较高,热量传递更均匀,脱附过程更彻底,便于在有限再生时间内恢复吸附容量,为连续化生产和多塔切换运行方案提供保障。对于小型塔器和模块化成套设备,颗粒规格较小也利于更加紧凑的结构设计,节省占地,便于整体搬迁与扩容改造。

在工程设计与运行管理中的选型要点

在工程设计阶段,合理选用0.5-1.0mm粒径的13X分子筛,需要与工艺气体或液体性质、操作压力、操作温度、流速范围以及再生方式综合匹配。设计者通常会根据介质分子量、粘度和目标含水量、含酸量等指标,计算理论床层高度与接触时间,再对不同粒径区间的压降进行对比。对于流速较高、要求传质速率快的系统,0.5-1.0mm粒径往往更具优势;对于超大流量、高塔径的装置,可通过合理分段装填和加强进出口分布器设计来控制压降水平。在运行管理层面,应关注分子筛床层压降变化、出入口水分或杂质含量、再生后残余水含量等核心参数,通过趋势分析判断颗粒磨损、局部结块或污染情况。0.5-1.0mm粒径颗粒在高流速下长周期运行,仍需配合合理的防护措施,如在进塔前设置高效过滤与除雾设备,避免油雾、固体颗粒和重烃沉积对分子筛造成不可逆中毒。再生产线方面,应控制加热速率与冷却降温速度,降低热应力引起的颗粒开裂概率,以延长分子筛整体使用寿命,减少更换批次和停机时间。

常见疑问解答与选型参考

1、0.5-1.0mm与更大颗粒的13X分子筛相比有哪些性能差异

回答

0.5-1.0mm粒径的13X分子筛外表面积更大,扩散路径更短,在同等操作条件下吸附速率更快,有利于提高单位时间内的净化效率。相较于较大颗粒,其床层压力降略有增加,但在合理的床层高度与流速控制下一般处于可接受范围。对于需快速响应、周期短、切换频繁的工艺,该粒径更能满足稳定达标的要求,而较大颗粒则更适合流量极大、压降限制严格的装置。工程设计时可根据压降条件、传质速率要求和设备尺寸综合比较,确定最适宜的规格。

2、这种粒径的13X分子筛适合用于哪些类型的再生方式

回答

0.5-1.0mm规格的13X分子筛适合多种再生方式,包括变温再生、变压再生以及气体吹扫再生等工艺方案。在变温再生中,热量可以较快地传入颗粒内部,使水分和吸附的杂质更容易脱附,提高再生彻底程度。在变压和气体吹扫再生工况下,小颗粒床层受气流冲击较均匀,便于在较短时间内完成浓度梯度反转,有利于缩短非生产时间。实际运行中需要根据介质性质、能耗水平及装置整体控制策略,选择合适的再生条件与程序,以兼顾吸附容量恢复率和分子筛寿命。

3、在装填和维护过程中需要注意哪些问题

回答

装填0.5-1.0mm颗粒的13X分子筛时,应确保塔器内分布均匀,避免产生局部堆积和空洞,以减少气流短路和通道化现象。装填过程中通常采用分层均匀投放和适度振实的方法,使床层密度更加稳定。运行期间应定期监测进出口压降、产物水分和杂质含量,一旦发现压降异常升高或净化效果下降,应分析是否存在粉化、污染或局部结块问题。在停机检修时,需防止分子筛长时间暴露在高湿环境中,尽量缩短开塔时间,以免吸附大量水分影响再启动效果。