天然气液化装置中13X分子筛用于预处理阶段气体脱水脱酸工艺说明

相关文章 2025-11-24

在天然气液化工艺中,预处理阶段对水分和酸性杂质的严格控制,是保证低温换热和稳定生产的前提条件。原料天然气往往含有水蒸气、硫化氢、二氧化碳及部分有机硫化物,这些杂质会在低温下形成水合物或固体沉积,造成换热器堵塞、设备腐蚀和工况波动。13X分子筛作为碱性铝硅酸盐晶体材料,晶孔结构均匀、比表面积大,能够对水分和酸性组分进行高效物理吸附和部分化学吸附,在天然气液化预处理系统中形成稳定可靠的干燥与脱酸屏障。通过合理的分子筛床层设计、切换周期和再生工艺,可以在高压力和低含水工况下保持长期运行,从而保证下游冷箱、膨胀机和储运系统在安全范围内工作,减少运行故障和非计划停车,提高液化装置整体负荷与经济性。

13X分子筛结构特性与吸附机理

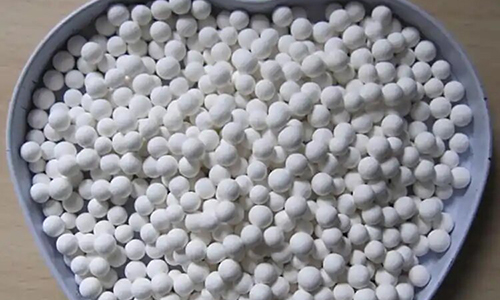

13X分子筛属于钠型低硅铝比晶体材料,内部由规则的三维孔道网络构成,孔径分布集中,具有较强的极性和阳离子交换能力。其晶孔中分布的可交换阳离子对极性或可极化分子具有较强亲和力,水分、二氧化碳、硫化氢等分子在通过床层时会被优先捕捉,实现高选择性分离。吸附过程主要依靠范德华力、静电作用以及分子筛表面的局部高电场效应,对小分子气体进行多点吸附与分布平衡。由于13X分子筛具有可逆吸附特性,在一定温度和压力条件下,通过加热或减压方式即可完成解吸再生,使其吸附容量得到恢复并重复使用。与常规干燥剂和化学吸收剂相比,13X分子筛在高压气体体系中表现出更稳定的孔结构和更高的循环使用寿命,适应天然气成分波动和波动负荷下的长期连续操作。其颗粒形状通常为球形或条形,有利于降低床层压降和避免粉化,兼顾传质效率与机械强度,在天然气液化工艺这种高要求环境中具备良好的工程适用性。

天然气液化预处理工艺流程与13X分子筛工作位置

在典型的天然气液化流程中,原料气首先经过分离器除去游离液体,再依次通过过滤器和缓冲装置,进入预处理干燥与脱酸系统。13X分子筛通常装填于立式或卧式固定床吸附塔内,多塔并联布置并可轮换运行,形成“吸附—再生—冷却—待机”的循环过程。在吸附阶段,含水和酸性杂质的天然气自下而上或自上而下流经分子筛床层,水分、二氧化碳和硫化氢被捕获,出口气体水露点显著降低,二氧化碳和硫化氢含量降至后续冷箱可接受范围。经处理后的天然气进入冷箱和换热系统进行深度冷却和液化,不再产生水合物堵塞或酸性腐蚀风险。分子筛床层达到设计吸附容量后,切换至再生状态,通常利用来自装置内部的干燥气或部分产品气加热后通入塔底,将已吸附的水分和酸性组分带出系统,再通过冷却和分离收集,实现循环利用或达标排放。多塔轮换模式保证整个预处理系统的连续供气能力,使下游低温设备获得稳定干燥、低酸的气源,从源头控制液化过程的工艺安全性。

13X分子筛在脱水与脱酸性能方面的表现

天然气液化预处理对含水量和酸性组分的控制往往有极为严格的指标,出口天然气的水露点通常需达到超低温水平,二氧化碳和硫化氢含量也必须远低于形成固体沉积的浓度临界值。13X分子筛凭借其较大的孔容和专为极性分子设计的孔道环境,具有优异的静态和动态吸水能力,可在高压条件下实现极低残余水分,对水露点控制具备显著效果。在脱酸方面,13X分子筛对二氧化碳和硫化氢均有良好吸附能力,通过对酸性分子和阳离子位点间的作用可有效降低其在原料气中的浓度。对于部分有机硫组分,在适当工艺参数下也能实现一定程度去除,从而减轻下游装置的硫负荷。通过工业装置中对吸附穿透曲线和再生曲线的持续监测,可以精确掌握分子筛床层的有效工作区间与再生时间,避免吸附前沿突破导致的指标波动,使预处理系统在长期运行中保持稳定的脱水脱酸能力。合理选用粒径和床层高度,并配合高效的气体分布结构,可减少通道效应和局部旁路,提高床层利用率和整体吸附效率。

工业运行条件、再生工艺与寿命管理

在实际装置设计与运行中,13X分子筛的工作压力、操作温度、空速以及再生条件是决定脱水脱酸效果与使用寿命的重要因素。天然气液化装置往往在高压下运行,床层压降和机械强度成为必须关注的参数,需在保证吸附容量的前提下合理控制气速,以减少粉化和磨损。再生阶段通常采用加热干燥气逆流通过床层,使分子筛温度升至设定上限后保温一定时间,再逐步降温和置换,使其恢复至吸附所需的低温稳定状态。再生气源组成、升温速率、再生终温和冷却方式,都会直接影响分子筛的结构稳定性与周期吸附容量。通过配置在线温度监测点、压降测点和定期取样分析出口气体成分,可及时发现床层局部结焦、油污或长期积硫等异常情况。若发现吸附容量明显下降或压降异常增大,需要结合再生条件进行优化调整,必要时开展离线烘焙或部分更换。合理控制机械冲击、避免液体带入、减少油雾与重烃污染,对于延长13X分子筛在液化装置中的有效使用周期至关重要,从而降低整体运行成本,提高装置长期负荷运行水平。

在天然气液化产业中的应用场景与发展趋势

随着天然气液化规模的不断扩大和对产品质量的提升要求,预处理系统对脱水脱酸材料的性能提出了更高标准。13X分子筛已经广泛用于海上平台、陆上集中处理站以及大型液化生产基地,为不同来源、不同组分的天然气提供统一、稳定的预处理手段。针对高含二氧化碳、高含硫或伴生凝析油较多的原料气,通过优化分子筛床层排列、与其他吸附材料组合使用以及合理配置再生热源,可以形成针对性更强的整体解决方案,使预处理系统既满足严格的气质指标,又兼顾能耗与设备投资。在未来的发展中,围绕13X分子筛的改性研究、复合吸附层设计以及数字化监控手段,将进一步增强其在天然气液化预处理环节中的作用。通过对吸附容量衰减趋势的预测与智能调度,可减少非计划切换和再生过程中的能量损失,提升装置整体运行效率。对于追求高装置开工率和长期稳定产量的天然气液化项目而言,稳定可靠的13X分子筛干燥与脱酸系统已经成为工艺包和工程设计中不可或缺的重要组成部分。

1、天然气液化预处理为何必须配置13X分子筛装置

在天然气液化过程中,极低温度会促使水分和酸性气体形成冰晶、水合物或固体酸盐,易堵塞换热器并加剧腐蚀。13X分子筛能够在高压工况下高效去除水分、二氧化碳和硫化氢,使进入冷箱的天然气达到干燥低酸状态,显著降低运行风险,是液化装置长期安全稳定运行的重要保障。

2、13X分子筛在工业运行中如何判断更换时机

在长期运行中,可以通过监测出口气体水分和酸性组分浓度、床层压降变化及再生后吸附容量恢复情况来综合判断。当发现吸附穿透时间明显缩短、再生后露点无法恢复至设计水平或床层压降持续上升时,表明分子筛结构或孔道已经受到不可逆损伤,应考虑局部或整体更换,以防止预处理失效影响液化系统。

3、使用13X分子筛时需重点注意哪些运行维护要点

运行中需保证原料气充分分离游离液体,防止液态水和重烃直接进入分子筛床层;控制合理空速和压降,减少粉化与机械磨损;严格执行加热和冷却速率,避免过快温变引起晶体开裂;同时定期检查再生气成分与温度,结合在线分析数据优化再生周期,从而维持分子筛长期稳定的脱水脱酸能力。