液态石油气处理中13X分子筛分离正异构烷烃的工艺与性能阐述

相关文章 2025-11-24

液态石油气在现代炼化体系中不仅是一类重要燃料,也是多种有机化工原料的重要来源。随着下游精细化工、烯烃裂解、合成气体制备等装置对原料品质的要求不断提升,液态石油气中的正构烷烃与异构烷烃的合理分离逐渐被重视。13X分子筛凭借规则的晶体孔道结构和突出的极性差异吸附特征,在液态石油气干燥、净化以及正异构烷烃分离工序中发挥着关键作用。通过在分馏、吸附与后续反应之间建立稳定的工艺衔接,13X分子筛既能提高液态石油气的产品质量,又能为后续异构化、裂解及烷基化单元提供更加稳定的进料条件,减少杂质波动带来的运行风险。针对正异构烷烃分离需求开发的专用13X分子筛,在孔径分布、表面电荷、强度和再生性能方面均进行了针对性优化,可满足长期连续操作和频繁再生的工业要求。其在压缩冷却后液化的混合烷烃体系中,能够对不同结构分子的吸附差异进行充分放大,配合合理的工艺段温度、压力和流量控制,实现高选择性的正异构烷烃分离,显著提升装置整体经济性和能效水平。

13X分子筛结构特点与分离机理阐明

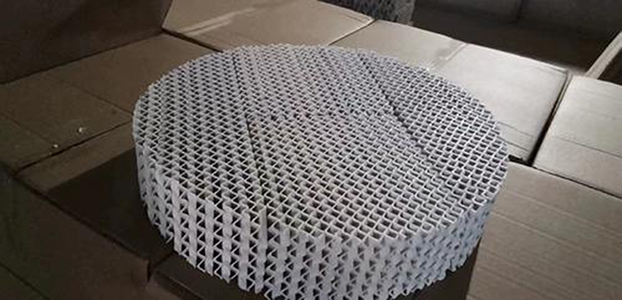

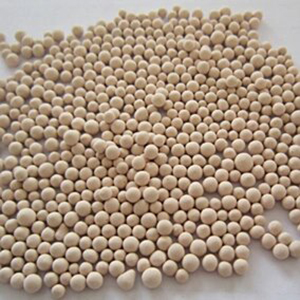

13X分子筛属于典型的结晶铝硅酸盐材料,内部由三维连通的笼状骨架构成,形成具有固定孔径和规则通道的微孔体系。其硅铝比通常较低,晶格中分布有较多可交换阳离子,体现出较强的极性和优异的吸附能力。在液态石油气处理条件下,不同结构的烷烃分子在孔道中的扩散能力和吸附亲和力存在显著差异,直链正构烷烃的分子构型更利于进入规则孔道并与极性中心形成稳定的吸附作用,而支链、异构烷烃在空间位阻影响下进入晶孔受限,吸附量相对较低。通过控制操作温度、液相体积分数和系统压力,可以使正构烷烃在13X分子筛表面和孔内的吸附倾向得到进一步强化,从而在液相吸附塔中实现正异构烷烃的选择性分离。在设计专用于正异构烷烃分离的13X分子筛时,需要兼顾孔径精准度、晶粒均匀性和机械强度。过大的孔径会削弱分子筛对结构差异的识别能力,而孔径分布过于狭窄又容易降低对不同碳数烷烃的适用范围。实际应用中常结合扫描表征和吸附等温线数据,对产品的微观结构进行严格控制,以保证在液态石油气体系中既具备高分离效率,又具备较长的使用周期和良好的再生稳定性。

液态石油气中正异构烷烃分离的典型工艺场景

在炼油与石油化工装置内,液态石油气往往来源于常压、减压蒸馏侧线,催化裂化、加氢裂化、延迟焦化等装置的气体分馏单元,以及部分气田气、凝析油的稳定工序。为了提升液态石油气的产品附加值,常常设置专门的分离与精制环节,将其中的正构烷烃与异构烷烃进行差异化利用。例如,正构烷烃适合作为后续异构化装置的原料,通过结构重排提高辛烷值;异构烷烃则更适合进入高辛烷值汽油调配或作为特种溶剂原料。在这一过程中,采用13X分子筛的液相吸附塔或固定床装置,可在适宜温度和压力条件下对液态石油气进行连续处理。通常工艺流程包括原料预冷与脱水、进入装填13X分子筛的吸附塔、通过床层实现正构烷烃优先吸附、富异构烷烃流体排出,再配合减压或升温再生步骤解吸被吸附的正构烷烃,实现周期性切换操作。对于大型装置,可采用多塔交替运行方式,一部分塔处于吸附阶段,另一部分塔同时进行再生与冷却,以保障整体系统不间断生产。考虑到液态石油气中常伴随少量硫化物、轻质不饱和烃及痕量水分,在分离工艺上需要适当加设前端微量脱硫、预干燥或保护床,以保护13X分子筛免受积碳和无机盐沉积影响,延长吸附剂寿命。针对含丙烷、丁烷、戊烷等多组分混合物的复杂体系,可通过工艺模拟软件与实验数据结合,对塔内停留时间、液体线速度以及再生阶段的操作窗口进行优化,引导13X分子筛在更稳定的工况下发挥分离功能。

专用13X分子筛在性能与运行可靠性方面的工程优势

专门用于液态石油气正异构烷烃分离的13X分子筛,在配方及成型过程中针对工业需求进行了多维度改进。首先,在晶体结构上通过调控硅铝比与阳离子类型,使分子筛具备更高的极性吸附能力,同时降低对烯烃、芳烃的过度吸附倾向,有利于维持较快的传质速率和再生效率。其次,在颗粒成型阶段通过优化粘结剂比例和烧结制度,显著提高颗粒抗压强度和抗磨耗性能,可在高液体线速度和频繁启停条件下保持完整度,减少粉化和堵塞风险。在实际液态石油气分离装置中,13X分子筛需要经受周期性温度波动、压力变化以及液相与气相交替冲刷,长期运行条件苛刻,因此高机械强度与稳定的孔结构是确保装置长周期平稳运行的基础。在吸附性能方面,专用13X分子筛对中低碳数正构烷烃展现出较高的平衡吸附容量和清晰的选择性分离曲线,在合理的工艺参数条件下可以达到较高的分离纯度,同时兼顾较大的处理量。通过实验室动态穿透曲线与装置运行数据比对,可以发现其对正构丁烷、正构戊烷等组分具有稳定的吸附平台,切换再生时窗口明确,有利于实现自动化控制。再生阶段常采用减压解吸、升温吹扫或二者结合的方式,专用13X分子筛在多次再生循环后仍能保持较高的吸附容量和较小的晶格退化,降低了补充更换频率,节约长期运行成本。对比传统非专用吸附剂,其在能耗、分离效率和运行可预测性方面具有明显优势,对提升整体装置的能源利用率和单位产品收益具有重要意义。

在工业流程与下游利用环节中的重要作用

在完整的炼化与化工联合装置中,液态石油气的处理不仅关系到燃料产品的品质,还直接影响多个下游装置的原料适配和负荷稳定。通过采用专用13X分子筛对正异构烷烃进行分离,可以将原本性质接近的混合组分转化为具有不同用途的细分原料。例如,经分离得到的富正构烷烃原料可作为异构化装置的优先进料,在较低压力条件下通过固体酸催化剂实现结构重排,制得高辛烷值组分,用于汽油调和;而富异构烷烃部分则更适合用于车用燃料、航车煤油调配或作为特殊溶剂、发泡剂原料,提高终端产品的多样性和市场竞争力。对于需要严格控制原料中支链烷烃含量的聚合、加成或氯化反应单元,使用经13X分子筛分离处理后的液态石油气可以显著降低副反应概率,提升聚合物结构规整度和物性稳定性,减少色度、残留单体等不良指标。在气体分馏与储运环节,13X分子筛的应用还能减轻重组分挥发和压缩机负荷波动,以较清洁、成分更加稳定的液化烃作为管输或罐储介质,有助于提高整体系统的安全性。工业实践表明,适当增加正异构烷烃分离和精制环节的投资,可通过后续高附加值产品和节能效益在较短周期内收回成本。对于正在规划或扩能的炼化项目,合理配置装填13X分子筛的吸附塔,与现有分馏塔、异构化装置、烷基化或裂解单元形成有机组合,已经逐渐成为提升装置整体效益的重要方向。

1、正异构烷烃分离专用13X分子筛在装填时需要注意哪些要点

回答

装填前应确保塔内干燥、清洁,避免水分和油污残留;装填过程中控制落差和速度,减少颗粒破碎与粉尘生成;分层装填时注意密实度均匀,避免形成旁路流或死区;完成装填后进行适度吹扫与升温活化,以确保分子筛孔道充分开放并达到设计吸附状态。

2、专用13X分子筛在液态石油气正异构烷烃分离中的运行周期通常如何确定

回答

运行周期主要依据穿透曲线、塔顶和塔底组分分析以及压力差变化来确定。通过在线或定期取样检测正构烷烃含量,当出口浓度接近设定上限或床层压降明显上升时,即需要切换再生。结合装置负荷和原料组成波动,可在试运行阶段建立周期与进料条件的对应关系,为后续稳定生产提供依据。

3、再生条件对13X分子筛寿命有何影响

回答

再生温度过高容易引起晶体结构部分塌陷或阳离子迁移,再生温度过低又会造成吸附质残留,导致有效容量下降;压力变化过于剧烈则会加速颗粒机械损伤。因此应按照推荐温度和升降温速率进行控制,并保持再生气体洁净、含水和含硫杂质尽量低,以延长分子筛的实际使用寿命。