13XⅤ型分子筛定制规格满足现代精细化工分离纯化需求

相关文章 2025-11-24

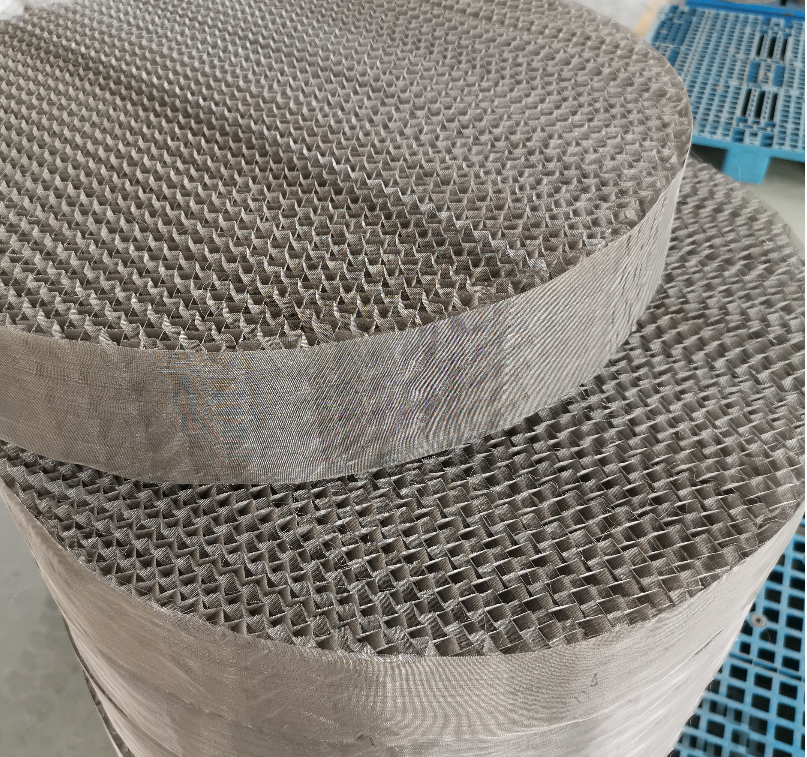

13XⅤ 型分子筛作为一类高性能结晶氧化铝硅酸盐吸附材料,在工业气体净化、精细化学品分离、环保治理以及新材料制备中扮演着日益重要的角色。与传统通用型号相比,13XⅤ 型分子筛在孔径分布、颗粒强度、堆密度和成型形状等方面具有更高的可设计性与可控性,使其能够针对复杂工况进行精准匹配。伴随精细化工、电子化学品、新能源以及高端医药中间体产业的快速发展,生产过程对原料纯度、水分含量、杂质种类和运行稳定性提出更严苛要求,标准规格产品往往无法兼顾吸附容量、循环寿命、压降控制和设备适配等多重指标。基于此,面向具体工艺工况的 13XⅤ 型分子筛特殊规格定制逐渐成为工程设计与装置升级中的重要方向,也成为提升分离效率和降低综合能耗的重要抓手。

13XⅤ 型分子筛结构特征与可定制性能参数

13XⅤ 型分子筛属于硅铝比适中、孔径较大的立方晶体骨架,颗粒内部具有规则微孔和发达孔道网络,可为分子筛分、物理吸附和离子交换提供大量有效活性位点。通过调节原料配比、晶化条件及后处理工艺,可以在较大范围内控制晶粒尺寸、微孔体积、比表面积和表面碱性强度,从而实现对水、二氧化碳、硫化物、有机极性杂质等不同目标组分的差异化吸附。对于需要特殊规格定制的工况,通常会重点围绕以下指标进行综合设计与优化:

一是颗粒形状与粒径分布,可提供球形、条形、破碎状以及特定尺寸区间的成型形式,以适应固定床、移动床、转筒式干燥器等不同设备结构。合理的粒径分布能够在压降低、流速稳定的前提下,保证足够的床层比表面积与传质效率。二是堆密度和机械强度,通过调节粘结剂配方和烧结工艺,可在高强度、低粉化率和适宜堆密度之间取得平衡,减少运行中的磨损与细粉堆积,降低返混和堵塞风险。三是微孔孔径分布和表面极性,可依据被处理介质的分子直径、极性程度和吸附热特性进行针对性调控,让特定分子更容易进入孔道并被牢固吸附,提升对目标杂质的选择性。四是水热稳定性与再生特性,通过优化晶体结构和金属阳离子状态,使 13XⅤ 型分子筛在高温再生、多次循环和含微量腐蚀性组分的环境下仍能保持较高吸附容量和结构完整性,延长使用寿命,降低整体运行成本。

工业个性化需求驱动下的典型应用场景

在工业实践中,13XⅤ 型分子筛特殊规格定制主要围绕复杂气体和液体体系的深度净化、选择性分离以及高可靠性连续运行展开。以空气深度干燥和二氧化碳脱除为例,不同地区和季节的进料空气温度、湿度及微量杂质含量差异较大,通用型分子筛容易出现装填高度不足、床层压降偏高或再生能耗偏大的问题。通过定制合适粒径区间和堆密度的 13XⅤ 型分子筛,可在保持干燥出口露点稳定的前提下,显著减小压缩机负荷并延长切换周期,从而提高整体制气装置的运行经济性。

在天然气、页岩气和煤制气净化环节,13XⅤ 型分子筛需要在高压、高流速以及多杂质共存条件下工作,既要高效去除水分和二氧化碳,又要兼容硫化氢、轻质烃及其他微量有机杂质。针对这类需求,可通过调整分子筛表面极性及晶体缺陷程度,实现对酸性气体与极性有机物的协同吸附。同时配合较高破碎强度和稳定成球形态,能够在长周期运行中保持床层几何结构稳定,减少细粉剥落造成的下游设备磨损。在精细化工和医药中间体生产中,部分工艺要求对溶剂、水分和痕量副产物进行极低残留控制,若采用传统蒸馏或萃取工艺,不仅能耗高,还会增加溶剂损失。定制化 13XⅤ 型分子筛可针对特定极性溶剂的分子尺寸和亲和性进行孔径与表面性质设计,实现对水分、醇类、胺类等杂质的精准吸附,得到更高纯度的关键中间体,有助于提升产品质量、减少后处理步骤和废水排放。

性能优势对提升工艺稳定性和降低能耗的作用

13XⅤ 型分子筛在分子尺寸筛分和物理吸附方面具有显著特征,结合特殊规格定制后,其综合性能对工艺稳定运行与能量利用效率产生直接影响。首先,在传质和吸附速率方面,通过优化颗粒尺寸和孔道连通性,可以缩短扩散路径,提高床层的有效利用率。对于需要高处理量与短停留时间的装置,适配较小粒径和高比表面积的分子筛,有利于实现快速动态响应,减轻因负荷波动导致的出口指标偏移。其次,在循环寿命和再生能耗方面,合理控制晶体结构稳定性、阳离子类型以及杂质容忍度,可以减少吸附过程中不可逆化学反应和结构塌陷,提高有效吸附位点的可逆利用率。配合优化的再生温度和再生气量,将有助于降低单位处理量的能耗与分子筛补充频率,使全生命周期成本更加可控。

在压降控制和设备匹配上,定制堆密度和粒径级配可使床层空隙率达到更适宜的范围,既能保证介质流速均匀和气液分布合理,又减少因局部流速过高引发的冲刷和磨损。对于大型吸附塔、多床切换系统和组合式净化装置,通过对 13XⅤ 型分子筛的颗粒尺寸、形状和强度进行针对性配置,能够在不改动或少改动现有设备的前提下完成工艺升级,实现高效净化与节能降耗并行。再者,在安全性层面,稳定的机械强度和低粉尘生成率可以降低设备堵塞、压降突升和点火风险,对于处理可燃气体、有机蒸汽及含氧介质的场合尤为重要。通过严控分子筛原料纯度和成型工艺,可减少金属杂质与可燃颗粒的引入,为长期安全运行提供可靠保障。

定制流程与工程化实施思路

围绕工业个性化需求开展 13XⅤ 型分子筛特殊规格定制,需要兼顾实验室研究、工艺模拟和现场运行数据。一般会从工况调研与指标明确开始,包括进出口组分浓度、水分含量、杂质种类、操作压力与温度范围、目标产品纯度、允许压降以及计划切换周期等,并结合既有装置的吸附塔结构尺寸、分布器形式和再生方式进行系统评估。在此基础上,通过试验筛选不同配方和成型条件的 13XⅤ 型分子筛样品,利用静态吸附、动态穿透曲线和循环稳定性测试等手段,对吸附容量、传质速率、再生能耗和机械强度进行综合比较,筛选出与工况匹配度较高的候选方案。

完成实验室和中试验证后,进入工程化放大与装填设计阶段,需要重点关注床层高度、塔径与气速匹配、分布器结构优化以及再生气路配置等关键要素。通过对不同粒径组合和堆密度方案进行模拟计算,可在确保出口指标达标的前提下,寻找压降更低、能耗更小的装填方式。对于多塔交替运行或与变压吸附、变温吸附、膜分离等单元耦合的工艺,需要进一步评估整体系统的节拍与切换策略,避免因单一参数调整导致系统瓶颈转移。最终在现场投用阶段,可通过分阶段装填、在线监测出口水分或杂质含量、定期记录压降和再生能耗等方式,对定制 13XⅤ 型分子筛的实际表现进行验证,并根据运行数据对再生条件和切换周期作出适当微调,使其与生产节奏和经济性诉求达到更佳匹配。

常见问题解答

1、如何判断工况是否有必要采用 13XⅤ 型分子筛特殊规格定制?

当现有吸附材料在保证出口指标的前提下,仍存在压降偏高、再生能耗过大、床层寿命不足或装置扩能受限等问题时,就可以考虑针对工况进行 13XⅤ 型分子筛特殊规格定制。特别是处理介质成分复杂、负荷波动较大或对产品纯度要求极高的场合,通过定制孔径分布、粒径级配和堆密度,往往能够明显改善运行表现。

2、定制 13XⅤ 型分子筛时,粒径大小对工业运行有哪些具体影响?

粒径越小,比表面积和传质速率通常越高,有利于提升吸附效率和缩短装置启动及切换时间,但床层压降会随之增大;粒径偏大则可降低压降、减轻设备负荷,却可能导致床层利用率下降。通过合理的粒径区间与级配设计,可在吸附效率、压降和机械稳定性之间取得平衡,使装置在长期运行中保持较高的综合性能。

3、13XⅤ 型分子筛在长期循环使用中如何保持稳定表现?

要保证 13XⅤ 型分子筛长期稳定,需要从两方面入手:一是前期选型时充分考虑水热稳定性、杂质容忍度和再生条件,避免分子筛在实际运行中承受超过设计范围的温度和腐蚀;二是在使用过程中严格控制再生温度、再生时间和再生气纯度,减少不可逆吸附和结构损伤。同时,定期监测床层压降与出口指标变化,及时评估分子筛活性衰减情况,有助于延长使用寿命并保障装置连续稳定运行。