医药行业压缩空气干燥专用13X分子筛低含水量产品解决方案

相关文章 2025-11-24

在现代医药制造过程中,压缩空气已从一般动力介质转变为直接或间接接触药品的关键工艺元素,其中水分控制被视为影响产品稳定性与生产安全的重要环节。为满足高纯度、高洁净等级要求,13X分子筛因其独特的晶体孔道结构和稳定的物化性能,被广泛用于压缩空气深度干燥场景。特别是针对医药行业对低含水量的严格指标,专用级13X分子筛干燥系统能够将露点稳定控制在极低水平,为无菌生产、精烘包装、无水合成、冻干工艺以及洁净输送等环节提供可靠保障。与常规干燥方式比较,分子筛吸附干燥具有再生可逆、深度脱水能力强、运行周期长、适应压力范围广的特征,在确保压缩空气水分含量符合医药监管标准方面发挥了重要作用,也逐步成为制药企业建设洁净压缩空气系统的重要选项。

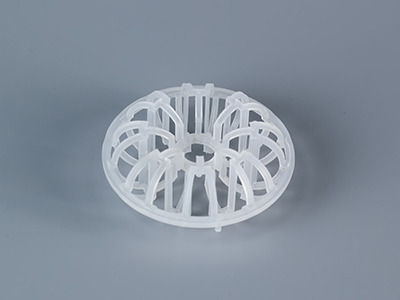

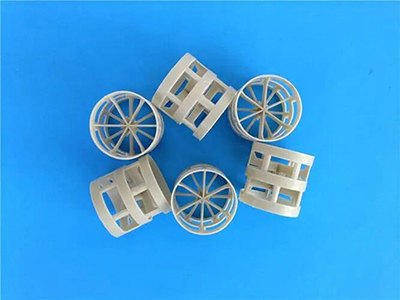

13X分子筛的结构特性与低含水量控制机理

13X分子筛属于碱金属型晶体铝硅酸盐材料,内部由规则三维孔道网络构成,具有较大的比表面积和均一孔径。晶格中的阴阳离子和骨架负电荷提供了大量强极性吸附位点,对水分子表现出明显的优先吸附行为。医药行业专用的13X分子筛在晶体纯度、粒径分布、强度和灰分含量等方面经过严格控制,能够在较高操作压力和较大流速条件下保持稳定吸附性能,从而实现对压缩空气中痕量水分的持续捕获。其低含水量控制机理主要体现在两方面:一是分子筛孔道尺寸与水分子动力学直径高度匹配,使水分首先被大量吸附,压缩空气中的微量水蒸气被逐级“拉低”;二是在温度与压力协同作用下,分子筛表面形成多层吸附结构,使已达到很低含水量水平的气体仍然能够继续脱水。通过合理设计吸附塔床层高度、装填密度与气体停留时间,配合严格控制切换周期,可以稳定获得露点较低、含水量极少的压缩空气,满足药用气体、工艺气源和仪表气等多种场景的水分控制标准。由于13X分子筛具有优良的热稳定性和耐反复再生能力,在长期运行条件下仍可保持晶格结构完整,保证干燥效果的可重复性和可预测性。

医药行业压缩空气干燥典型应用场景

在固体制剂、无菌制剂、生物制品、原料药合成等不同生产线中,压缩空气干燥水平直接影响产品质量和工艺稳定性。以片剂和胶囊生产为例,压缩空气常用于物料输送、除尘和包装环境调节,如果水分超标,极易引起粉体结块、流动性下降,压片时产生硬度不均或崩解异常问题。使用13X分子筛深度干燥后,压缩空气露点下降到较低水平,可明显降低粉体受潮风险,使粒度分布和流动特性保持稳定,有利于提高压片、填充和包衣等工序的一致性。对于冻干制剂与无菌充填环节,压缩空气常用作隔膜驱动气、阀门控制气以及洁净夹套气源,这些气体在接触关键设备时若带入水分,会造成冷阱结冰负荷上升、阀门冻结卡涩或管路内壁返潮,从而影响冻干曲线和设备可靠性。采用13X分子筛干燥系统后,压缩空气水分被充分去除,可在低温下保持系统畅通,减少设备故障和非计划停机。对于精烘包装与铝塑包装工艺,干燥压缩空气用于吹扫内包装空间,有助于减轻药品受潮、变色、溶蚀等问题,延长产品货架期。此外,在原料药合成和中间体精制中,许多无水反应对微量水分十分敏感,利用13X分子筛干燥后的压缩空气作为惰性吹扫和压力平衡气,可以降低副反应发生概率,保证反应选择性和收率。

性能优势与系统配置要点

针对医药行业对低含水量和连续稳定运行的双重要求,专用13X分子筛干燥系统在性能设计与系统配置上具有鲜明特点。首先,在干燥深度方面,13X分子筛能够实现较低露点,尤其适合对水分极度敏感的无菌工艺和无水合成。与传统冷冻式干燥方式比较,其在低露点区间更具稳定性,能够在环境温度波动和进气负荷变化情况下保持干燥效果。其次,在安全与洁净控制方面,医药级13X分子筛对粉尘生成量、可溶物、金属杂质等指标有严格限制,配合过滤系统与防护结构,可避免颗粒进入下游管线,保障压缩空气符合相关药典和洁净标准。再次,在能耗与再生方式方面,通过优化再生温度、再生气量及切换周期,可以在保证脱水能力的前提下降低能耗,同时延长分子筛使用寿命。实际系统配置中,通常采用双塔或多塔交替运行模式,一塔吸附干燥,另一塔进行再生与冷却,以实现近似连续供气。根据生产特点,还可设置多级过滤与缓冲储气罐,从而降低瞬时流量波动对干燥床层的冲击,提升系统整体可靠性。对需要长期稳定运行的生产线,可以结合在线露点监测装置,通过自动控制阀门与再生程序,使13X分子筛始终在最佳工作区间内运转,减少人工干预,提升自动化水平。

在医药质量管理与合规体系中的重要作用

在完整的医药质量管理体系中,压缩空气系统已被视为与纯化水、注射用水等同级的重要公共工程,干燥环节则是压缩空气质量控制链条中的基础环节之一。使用13X分子筛开展压缩空气干燥,不仅关乎设备运行与产品质量,更与法规合规和审计透明度密切相关。医药生产现场通常需要对压缩空气的水分、微粒、油分和微生物等指标进行周期性监测,其中水分控制水平常被作为系统维护和运行状态的重要参照。通过引入13X分子筛干燥装置,可使检测数据长期稳定处于目标范围,有利于形成完整的记录与趋势分析,为质量审核和风险评估提供可靠依据。在验证和再验证环节,压缩空气干燥系统需要明确界定设计参数、关键控制点和偏差处理方式,13X分子筛床层高度、装填量、再生周期、露点报警值等,都应纳入工艺文件和验证报告。完善的制度与记录能够帮助生产企业在工艺变更、产能扩张或设备更新时快速评估干燥系统是否满足新工况要求,避免因压缩空气水分超标引发大规模质量风险。同时,稳定可靠的干燥系统有助于减少设备腐蚀和管路结露,延长阀门、仪表和末端用气部件的使用寿命,从综合成本角度看具有明显经济性。随着监管机构对压缩空气质量关注度持续提高,采用13X分子筛实现低含水量控制,将在审计应对、风险管理、质量提升等方面发挥越来越重要的支撑作用。

1、13X分子筛干燥后压缩空气的含水量能达到什么水平

回答

在合理设计床层高度、进气条件和再生程序的前提下,采用13X分子筛的压缩空气干燥系统一般可以将露点降低到较低水平,满足医药生产对水分含量严格控制的要求。实际可达到的含水量与进气压力、温度以及负荷波动有关,设计时需结合具体工况进行计算和试验验证。

2、医药生产现场多长时间需要更换一次13X分子筛

回答

13X分子筛通常不需要频繁更换,在正确再生和合理工况下可以长期使用。更换周期主要取决于再生温度是否合适、是否存在油雾或杂质污染、以及实际运行时间等因素。通过定期监测露点变化和压差情况,可判断分子筛是否接近使用寿命,一旦干燥能力明显下降或压降异常增大,应安排停机检修和更换。

3、规划新建压缩空气干燥系统时应关注哪些设计问题

回答

在新建或改造压缩空气干燥系统时,需要重点关注进气品质、系统处理量、目标露点、安装空间和自动化控制等因素。应根据医药工艺对含水量的具体要求,选择合适规格的13X分子筛及塔器尺寸,同时配置预处理过滤器、后端除尘装置和在线露点监测。合理设定再生方式与切换周期,可以在保证干燥效果的前提下降低能耗,提升整套系统的经济性与可靠性。