10A孔径13X分子筛在气体干燥与二氧化碳共吸附中的工程实践作用

相关文章 2025-11-24

10A孔径13X分子筛是一类在现代气体净化和分离工艺中占据核心位置的无机晶体多孔材料,通过精确控制孔径分布和表面化学特性,实现对水分和酸性气体的高效截留。在多种工业气源中,水蒸气与二氧化碳往往同时存在,既会引发腐蚀、结冰堵塞,又会显著降低后续分离与催化过程效率。针对这些问题,10A孔径13X分子筛通过规则的三维孔道结构和较高的比表面积,在压力摆动、温度摆动以及固定床连续操作条件下,表现出稳定的吸附容量与结构强度,适应长周期、大通量工况需求。对于关注天然气净化、合成气制备、精细气体制备和高纯气输送的企业来说,这类分子筛已经成为气体干燥工段和二氧化碳控制环节中不可替代的重要材料。通过合理的床层设计与再生制度配置,不仅可以显著降低能耗和操作风险,还能够提升整套装置的运转可靠性。

结构特性与10A孔径对气体分子的筛分作用

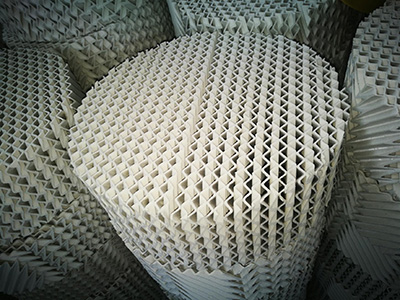

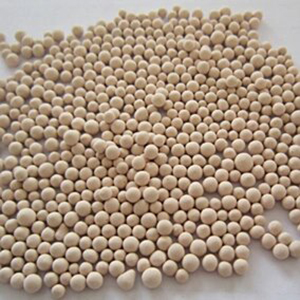

10A孔径13X分子筛本质上属于改性沸石型晶体,晶格中形成均一而有序的微孔通道,孔径尺度控制在接近1纳米的范围内,对水分子和二氧化碳分子具有较强的尺寸筛分和静电作用。通过离子交换和骨架调变工艺,使其在保持较高比表面积的同时,增强表面电场分布,强化对极性分子和具有一定四极矩气体分子的吸附。10A孔径的设定兼顾了多种小分子气体之间的动力学直径差异,可在保证水分和二氧化碳顺利进入孔道的前提下,对部分较大分子形成一定程度的排斥效应,从而提高对目标杂质的选择性。在工业制备过程中,这类分子筛通常被加工成球形或条形颗粒,具有合理的堆积密度和机械抗压强度,能够承受高压、高流速条件下的长期运行。由于晶体骨架的热稳定性和化学稳定性较好,即便在反复吸附、解吸循环以及含有微量酸性杂质的气氛中,也能维持孔结构完整,减少粉化与压降波动。对用户而言,这意味着更长的使用周期、更低的更换频率以及更可预测的运行维护计划。

气体深度干燥过程中的工艺角色

在气体干燥场景中,10A孔径13X分子筛主要用于将水分含量从常规冷却或冷冻干燥难以进一步降低的水平,降至极低露点要求,实现深度脱水。天然气输送、高纯氢气制备、空气分离进料、氨合成原料气以及乙烯裂解气等工艺中,为避免低温分离环节出现冰塞或水合物堵塞,需要在装置前端配置高效干燥单元。分子筛干燥塔多采用固定床上升流或下行流操作,将湿气体均匀分配进入填充10A孔径13X分子筛的吸附床层,通过物理吸附方式将水分牢固聚集于孔道内部。当吸附床层接近饱和时,利用加热或减压方式进行再生,使水分脱附后由再生气带出,实现多周期循环使用。在温度摆动吸附工艺中,常以中温惰性气体或部分干气作为再生气,通过严格控制再生温度曲线与保温时间,恢复分子筛的吸附能力。在压力摆动吸附系统中,则依靠减压和置换方式驱赶被吸附的水分,适合对温度敏感的工况。10A孔径13X分子筛在这些过程中的稳定表现,有助于实现低露点控制,使干燥后的气体能够满足深冷装置与精密仪表对水分含量的苛刻要求。

二氧化碳共吸附及对气体品质的影响

在许多工业原料气和燃料气中,二氧化碳与水分往往同时存在,并在低温或高压条件下形成固态积聚,对换热设备、节流阀和分离塔构成严重威胁。10A孔径13X分子筛通过其表面电荷分布和孔道结构,对二氧化碳表现出较高的吸附亲和力,能够在进行干燥操作的同时,对二氧化碳浓度进行显著削减。常见的天然气净化、合成气调配、氢气提纯场景中,采用分子筛床层实现水和二氧化碳的共吸附,不仅可以减少后续化学吸收单元的负荷,还能降低腐蚀风险与管线结晶。与只关注水分的干燥材料相比,10A孔径13X分子筛在二氧化碳吸附容量方面更具优势,适合面对进料波动较大、杂质成分复杂的现场工况。在运行过程中,二氧化碳的吸附与脱附同样受到温度、压力和气体组成的影响,需要结合现场操作参数,合理确定床层高度、空速和再生制度。当再生温度和气体流量控制得当时,分子筛结构可以长期保持稳定,不会因反复二氧化碳加载和解吸导致明显性能衰减。在需要进一步深度脱碳的流程中,这类分子筛干燥与初步脱碳工段往往与化学溶剂吸收或膜分离单元配合使用,为后续精细调节二氧化碳含量提供有利条件。

典型工业场景与装置设计思路

在天然气集输与长距离管输系统中,10A孔径13X分子筛常被布置于净化装置的关键节点,对进入管道的天然气进行干燥和二氧化碳削减,避免沿线温度梯度造成水合物和固态二氧化碳沉积。合成氨、甲醇、甲醇制烯烃等装置中,原料气在进入高温催化反应器前也需要通过分子筛床层进行水和二氧化碳控制,以保护催化剂活性,稳定反应选择性。空气分离制氧、制氮和高纯氩气生产过程中,干燥和脱二氧化碳环节是保障深冷精馏塔长期安全运行的重要步骤,在这类装置里,10A孔径13X分子筛通常以两塔或多塔切换方式运行,实现在线吸附与离线再生轮换。对于氢气、氦气等高附加值气体的提纯系统,分子筛床层不仅用于降低水分和二氧化碳含量,还对整体杂质负荷起到缓冲作用,使后续精分环节得以在更加稳定的条件下工作。在装置设计时,需要综合考虑原料气组分、设计处理量、允许压降以及计划再生周期,对床层直径、高度、分区结构和支撑分布板进行合理配置。通过与在线分析仪表配合,实时监测出口露点和二氧化碳含量,可判断吸附前沿推进情况,为优化切塔时间和再生参数提供依据,最终实现安全、经济、连续的工业生产。

运行维护、再生策略与使用寿命管理

为了让10A孔径13X分子筛在长期运行中保持稳定性能,现场操作人员需要在运行和维护环节建立一整套管理策略。首先,应控制进料中机械杂质和油雾含量,避免粉尘和油类物质堵塞分子筛孔道或覆盖表面活性位点。通常在分子筛干燥塔前设置高效过滤和除油装置,可以显著延缓吸附性能下降。其次,在再生制度方面,应根据工艺特点选择合适的温度或压力范围,避免再生温度过高导致骨架结构局部坍塌,也要防止升温和降温速度过快引起热应力开裂。再生结束后需充分冷却至规定温度,再切换进料,防止因床层温度过高造成出口气体含水量短暂波动。对于多塔切换系统,要保持阀门动作和程序控制的稳定性,减少切换时的冲击和压降剧烈变化。通过定期记录压降、出口露点、二氧化碳含量和再生能耗等数据,可以对分子筛状态进行趋势分析,一旦发现吸附容量明显下降或压降异常升高,应及时进行抽样检测或局部更换。合理的运行维护和寿命管理不仅有助于降低材料消耗成本,也使得整套干燥与脱二氧化碳系统在长期运行中保持高水平可靠性。

常见问题解答

1、10A孔径13X分子筛适合用于哪些气体干燥工段

在需要达到较低露点的场合,例如天然气长输管线前处理、空气分离进料、合成气制氢与制氨原料气干燥等工段,都可以采用10A孔径13X分子筛。其高吸附容量和良好机械强度使其适合连续大流量操作,对要求稳定露点和低二氧化碳含量的装置尤为有利。

2、如何判断分子筛干燥塔需要再生或切换

通常可通过在线监测出口气体的露点或水分含量来判断,当出口露点接近设定上限或出现明显上升趋势时,说明吸附床层接近饱和,需要按照程序进行切换和再生。部分系统还会结合出口二氧化碳分析值、床层温度分布和运行压降综合评估,以提高再生时机判断的准确性。

3、使用过程中哪些因素会缩短分子筛的使用寿命

影响寿命的主要因素包括进料中油雾和颗粒杂质超标、再生温度控制不当、频繁的温度和压力急剧波动以及超出设计范围的杂质成分冲击。这些因素会导致孔道堵塞、骨架结构损伤或局部烧结,因此在系统设计和运行管理中应加强预处理和过程监控,延长10A孔径13X分子筛的稳定服役时间。