化工生产中丝网除沫器出厂与现场验收标准详细说明

相关文章 2025-11-24

在现代化工生产与环保治理过程中,丝网除沫器作为气液分离和除雾除沫的重要塔内件,对装置的稳定运行、产品质量控制以及尾气排放达标具有关键影响。合理的验收标准不仅决定设备本身是否合格,更直接关系到后续运行周期内的压降水平、除沫效率和维护频次。尤其在精馏、吸收、中和、盐析、氯碱、电解、化肥以及制药等系统中,当气体中夹带大量液滴或泡沫时,丝网除沫器的结构质量、加工精度与安装质量,都会通过运行数据迅速体现出来。因此,在项目建设和装置改造阶段,制定严谨、可操作的丝网除沫器验收标准,是采购管理和生产管理部门不可忽视的工作。验收内容通常涵盖材质与结构、加工尺寸与外观、性能指标与试验方法、安装环节检查以及运行初期复验等多个方面,需要设计、采购、施工与生产各部门共同参与和把关。

材质与结构设计的验收要求

丝网除沫器的材质与结构是确保长期稳定运行的基础,验收时应将材料质量放在首要位置。常用的金属材质包括不锈钢、双相不锈钢以及低合金耐腐蚀钢,针对腐蚀性强或含氯、含硫介质的场合,往往需要采用耐点蚀与耐缝隙腐蚀性能更高的牌号。验收时应要求提供材质证明和出厂检测报告,并可根据工程要求进行抽样光谱分析或化学成分复检,确认材料与设计文件完全一致。对于非金属或复合材料丝网,如聚丙烯、聚四氟乙烯等,则要关注耐温、耐溶胀、抗老化能力,并通过外观、硬度和必要的理化实验进行验证。

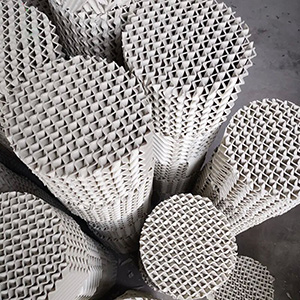

在结构设计方面,丝网除沫器通常由丝网垫块、压紧装置、支撑格栅及必要的分块结构组成。验收时应检查丝网丝径、编织方式、多层叠合厚度以及比表面积是否符合设计要求。丝径过粗会影响捕集细小液滴的能力,丝径过细则易产生堵塞并加大压降,二者需要在设计阶段就给出清晰参数,现场验收时要逐项比对。支撑格栅的筋板厚度、网格尺寸和焊缝布置关系到整体强度和抗变形能力,需重点检查焊缝是否连续、无明显咬边、气孔与裂纹。对分块结构,还需验证分块数量、分块形状与塔体人孔尺寸、安装空间之间是否匹配,以保障能够顺利吊装、拼接,并与塔壁紧密贴合,避免出现旁路气体通道。

尺寸精度与外观质量的验收标准

丝网除沫器在塔器内部的贴合程度直接决定气体是否会形成旁路流,进而影响除沫效率和整体传质效果。因此,尺寸精度是验收过程中需重点关注的项目。通常要求总体直径偏差控制在较小范围内,圆度误差、平面平整度以及各分块边缘尺寸,都要与设计图纸进行逐一核对。对于大直径塔器,分块间的拼缝间隙必须严格限制,一般应根据介质特性和操作负荷控制在几毫米级别,验收时应现场实测分块间距与分块对接错位情况,确保气体无法通过间隙形成明显的旁路流通道。

外观质量方面,应检查丝网表面是否有明显变形、压扁、断丝、结团以及污染附着。丝网层间堆叠必须均匀,局部不可出现明显疏松或过度压实现象,否则会导致除沫效率分布不均和局部压降异常。边框、支撑环与加强筋应无明显毛刺和锐角,以防安装和检修过程中划伤塔体内衬或施工人员。对于焊接结构要重点检查焊缝外观,要求焊道成形均匀、无裂纹、无气孔和严重飞溅,必要时可采用磁粉、渗透或超声等无损检测方式对重要焊缝进行抽查,以保障整体结构安全。对于有防腐涂层或衬层要求的场合,应确认涂层完整、均匀,无剥落、起泡和明显针孔,以避免在湿热和腐蚀性介质中提前失效。

性能指标与除沫效率的验收内容

性能验收是判断丝网除沫器是否能够满足工艺要求的核心环节,其中除沫效率、允许气速范围与压降水平是最重要的指标。设计文件通常会给出针对特定介质体系和操作条件的目标效率与推荐操作负荷范围,验收阶段应根据这些目标制定检测计划。对新建项目,一般需要结合整套装置的试车过程,利用进出口气体含液量、液滴粒径分布以及塔顶产品含杂指标等数据,评价实际除沫效果。对于对产品品质要求极高的场合,如精细化工或医药中间体生产,还可采用在线或离线取样分析,确认细小液滴携带的溶解性组分是否满足设计指标。

压降是另一项重要性能参数,过高的压降会降低塔内操作弹性,并可能影响上游设备的负荷分配。验收时可通过与空塔压降对比,测定安装丝网除沫器后的总压降增长值,并与设计计算结果进行比对。如果压降显著偏大,可能说明丝网局部堵塞、堆叠过紧或气速超出推荐范围,需要通过拆检、清理或调整工况加以解决。在高负荷操作场景,如大型合成装置或脱酸尾气处理系统中,往往还会关注丝网除沫器的抗液泛能力和短时冲击工况稳定性。若在短期内出现压降异常突增或液泛趋势,应及时分析安装质量、支撑强度以及塔内气液分布情况,并将相关发现纳入验收记录,为后续运行优化提供依据。

安装质量与现场验收流程

丝网除沫器即使出厂质量合格,如果安装环节控制不严,同样会在实际运行中暴露出诸多问题。因此,在现场验收阶段需将安装质量纳入统一标准。首先要验证支撑装置的标高、水平度与固定方式是否符合设计要求,如支撑圈焊接在塔壁上的位置是否准确、是否存在明显倾斜或焊接变形。安装前应清理塔内焊渣、铁锈和杂物,防止异物进入丝网层造成运行初期堵塞。吊装丝网分块时,要按照编号顺序拼装,逐块检查与塔壁之间的贴合情况,并适当调整固定件,保证无明显缝隙和翘起。对于多层布置或上下叠装结构,则需严格控制各层间的间距和相对位置,避免出现局部气流短路。

现场验收流程通常包括资料确认、外观检查、尺寸复测、安装状态检查以及试运行观察等环节。资料确认阶段,应核对合格证、材质证明、图纸与装箱清单,确保型号规格、分块数量与设计一致。外观与尺寸检查可在地面预装阶段完成,安装后再进行局部复测,以防在吊装过程中产生变形。装置投料试运行后,应安排专人记录塔顶压降变化、液位波动、产品纯度及排放情况,通过连续监测评估丝网除沫器的稳定性。如果在一段时间内各项指标平稳,且无明显液沫夹带和液滴冲刷下游设备的现象,即可视为验收合格,并形成完整的验收报告归档管理,为后续检修更换提供依据和数据参考。

运行维护与验收标准的长期意义

丝网除沫器验收并不是一次性的工作,其标准和记录对整个装置寿命周期都有重要影响。通过在验收阶段建立完整的资料档案,包括设计参数、材质批次、加工尺寸、安装照片以及试运行数据,可为日后的故障诊断、性能评估和改造升级提供可靠依据。在长期运行过程中,如果出现压降持续上升、除沫效率下降、下游设备被液滴冲刷腐蚀等问题,运维人员可以根据初始验收数据对比分析,判断是否是工况超负荷、介质性质变化或丝网除沫器自身老化堵塞所致,从而选择清洗、局部更换或整体升级等不同策略。

在一些对安全和环保要求极高的装置中,管理部门往往会将丝网除沫器的验收标准与内部设备管理制度相结合,制定定期复检计划。例如在年度或大修周期,对丝网除沫器进行拆检、清洗和结构完好性检查,并与最初验收记录进行比对,评估使用期间的腐蚀、磨损和变形情况。通过这种方式,可以提前发现潜在隐患,避免因除沫功能下降而导致尾气超标排放、关键设备液击事故或产品质量波动。合理的验收标准和持续的运行维护相结合,使丝网除沫器在化工生产中始终保持稳定可靠的气液分离性能,为提高装置整体传质效率、降低能耗和减少环境污染提供坚实保障。

1、丝网除沫器验收时最需要关注哪些项目

验收时应重点关注材质符合设计要求、结构尺寸精度合格、分块与塔壁贴合良好、焊缝与支撑件牢固可靠,以及试运行阶段的除沫效率和压降是否满足工艺指标。

2、如何判断丝网除沫器安装质量是否达标

可通过检查支撑装置标高和水平度、分块拼装间隙、与塔壁贴合情况以及固定件紧固状态来判断,试运行时若无明显液沫夹带和压降异常,说明安装质量基本达标。

3、丝网除沫器在长期运行中出现效率下降应如何处理

首先对比验收时的原始数据,分析是否为工况波动或负荷超限造成,如排除工况因素,则应安排停机检查,进行丝网清洗、堵塞部位处理或老化件更换,必要时根据实际情况对规格和结构进行优化升级。