丝网除沫器型号含义及工业设计选型中的重要作用说明

相关文章 2025-11-24

丝网除沫器型号含义

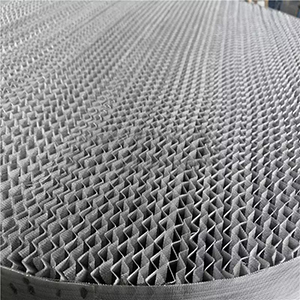

丝网除沫器作为分离气液两相体系中雾沫和夹带液滴的重要塔内件,在精馏、吸收、脱气、净化等单元操作中具有基础地位。实际工程中,设计图纸和采购清单上常以一串型号代码来表示丝网除沫器的结构形式、材质、工况适用范围以及安装方式,如果对这些型号含义理解不清,就可能造成规格选错、效率降低甚至设备运行故障。因此,系统梳理丝网除沫器型号的各类符号构成、常见标记规则及其与工艺条件的对应关系,对于工艺设计人员、设备选型工程师及运行维护人员都具有现实意义。理解型号含义,不仅有助于提高设计匹配度,还能在装置改造、节能降耗、环保达标等环节中发挥重要支撑作用。

丝网除沫器型号的一般构成方式

在化工行业常用的丝网除沫器型号中,通常由“结构形式代号+材质代号+丝径与比表面积代号+直径规格或非标尺寸说明+安装方式代号”等部分组合而成,各部分以数字或汉字缩写表示,按顺序排列,既要便于识读,又要满足工厂内部标准化管理。结构形式方面,工程中常见的有圆形整体式、分块式、带支撑圈式以及特殊异形结构等,一般通过字母或数字序号进行区分,以指示该除沫器适配的塔体截面及分段吊装方式。材质代号主要体现丝网和支撑构件的材料,如不锈钢系列、镍基合金、碳钢衬衬层、工程塑料、聚四氟乙烯衬层等,通过型号可以直接判断其耐腐蚀能力和允许使用温度范围,这一点在酸性介质、含氯体系及高温高压操作中尤为关键。丝径与比表面积代号则反映丝网的编织密度和孔隙结构,一般以“目数、体积密度、面积重量”等参数作为内控依据,不同组合对应不同的捕沫粒径和压降水平,型号中往往会通过一位或两位数字进行简化标识。直径规格常以名义直径或塔径数值呈现,用于快速判断是否与塔器尺寸一致;若为矩形或异形塔截面,则会以长宽或特殊代号列出。安装方式代号则提示丝网除沫器是放置于支撑圈上、安装于加强梁之间,还是通过卡箍、挂耳与塔壁联接,为施工和检维修提供直观依据。

不同型号参数与分离性能的对应关系

丝网除沫器型号并非简单的编号,它内含的结构与材质信息会直接影响装置分离效率、压降水平和可操作负荷。以丝径和比表面积为例,型号中代表高比表面积的密度规格,多用于需要捕集细小雾滴的精馏塔顶部或高纯度气体净化场合,其优点是去除效率高,可将雾滴粒径控制在较小范围内,但相应的气相通道变窄,压降升高,操作气速的上限有所降低。反之,中低密度规格的型号更适用于含雾量较大但粒径相对粗大的场合,如某些吸收塔、洗涤塔或闪蒸分离系统,特点是通量大、压降低,适合在较高气速下稳定运行。型号中的结构形式代号也会影响分离性能,例如分块式结构便于在大直径塔器中运输和安装,同时有利于在检修时局部拆卸,但需要在型号设计阶段考虑块间缝隙的密封措施,避免部分气体短路而降低除沫效率。材质代号与分离性能的关系体现在长期运行稳定性方面,对于腐蚀性介质,如果型号选择了与介质不相容的材质,短期内分离效率可能尚可,但随着丝网被腐蚀、变形、局部脱落,气液分离性能将明显下降,甚至产生液滴夹带超标,影响后续换热设备和压缩机的安全。通过型号参数与工艺负荷、介质性质的匹配,可以在除沫效率、压降和设备寿命之间取得合理平衡。

型号中主要参数的工程含义与选型思路

在实际工程设计和设备选型过程中,理解丝网除沫器型号中关键参数的含义,是保证装置长周期稳定运行的前提。从工艺角度看,首先要根据塔器操作压力、介质密度和允许压降确定合理的操作气速区间,再结合设计安全系数选定丝网除沫器的名义负荷范围,并对应到合适的比表面积和结构密度型号上。对于需要高分离精度的精馏系统,尤其是精制段、提馏段顶部,应在型号中优先选择捕沫粒径较小、结构更为精细的规格,同时关注压降叠加对塔内整体压强分布的影响。对含固颗粒或易结晶介质,则应避免在型号中选用过于细密的结构,以免运行一段时间后出现堵塞,影响气液分布及塔内传质效率。另一方面,材质代号的选择要与介质的腐蚀性、氯离子含量、硫化物含量和操作温度相对应,高温高压环境中需考虑材料的强度保持和抗应力腐蚀能力,低温工况则注意材料的韧性和脆性转变温度。安装方式代号则关系到施工可行性与后期维护难度,大直径塔常选用分块吊装结构型号,小直径塔则可以采用整体式型号并配合简单支撑方式。通过综合识别型号中的这些参数,工程师可在设计阶段实现对设备性能的精细化预判,减少后期试车调整的工作量。

丝网除沫器型号与典型应用场景的匹配

在不同工业场景中,丝网除沫器型号的选择思路有所差异,但基本原则都是围绕分离效率、压降控制和运行可靠性展开。在常压或中压精馏塔中,塔顶往往选用结构相对密实的规格型号,以保障产品馏分中杂质含量稳定、雾沫夹带受控,尤其是在轻组分产品对水分、重组分夹带敏感的工艺流程中,这类型号能够显著降低后续干燥、再分离的负担。在高压气体净化、脱水、脱酸系统中,气速较高,为避免过度压降,一般会在型号中选用密度适中、通量较大的结构,并匹配耐腐蚀材质代号,保证在含酸气、含硫气环境下仍能保持较长使用寿命。对吸收塔、洗涤塔等装置,由于气液负荷波动幅度较大,在型号选择时需留出更多的安全余量,通过适当加大有效截面积和采用分块式结构型号,使得装置在启停、负荷变化时不易产生严重液沫夹带。对于需要严格控制颗粒和杂质的精细化工、中间体合成与医药中间体生产装置,型号中往往会采用耐腐蚀性较强且易清洗的材质,配合较高的分离精度规格,以减少对后续分离、纯化和催化剂寿命的影响。通过合理识读型号并针对不同场景进行匹配,可以让丝网除沫器在各类流程中发挥稳定而可靠的功能。

型号标准化对运行维护和升级改造的意义

丝网除沫器在长期运行过程中不可避免会出现丝网变形、局部堵塞、腐蚀减薄等问题,型号标准化能够明显减少维护和更换环节的复杂度。当企业建立统一的型号命名规则并形成内部台账后,运维人员在检查塔内件时,只需对照设备铭牌和设计文档,即可准确了解该除沫器的结构形式、材质规格和安装方式,快速决定是否需要等规格更换或升级。若计划对某一塔器进行扩能或节能改造,通过分析现有型号所代表的参数,能够判断原有除沫器的性能余量,再在此基础上选择更高捕沫效率或更低压降的型号进行替换,实现对分离性能的定向优化。对于新建装置,统一的型号体系也便于与塔盘、填料、分布器等其他塔内件进行协同设计,在塔高、压降、操作弹性方面兼顾整体平衡。通过型号所承载的信息,可以使工程设计、物资采购和运行维护形成闭环,为生产稳定和装置长周期运行奠定基础。

常见疑问简要解答

1、丝网除沫器型号越密实,分离效果就一定更好吗?

回答:型号所代表的密实度提高后,确实有利于捕集更细小的雾滴,但同时会带来压降升高、允许气速降低、易堵塞等问题。实际选型时需要结合塔器的操作负荷、介质特性和允许压降综合考虑,在满足分离要求的前提下,选择合适而并非一味追求最高密度的型号。

2、改造装置时,能否在不变更塔器尺寸的情况下,仅通过更换丝网除沫器型号来增加处理量?

回答:在一定范围内,通过更换为压降低、通量更大的型号,确实可以改善气液分离状况、减轻雾沫夹带,从而在相同塔径下提升可操作负荷。但实际增量受塔内其他设备、传质要求和安全系数限制,往往需要与塔盘或填料、分布器等综合评估,不宜仅依赖单一部件更换来大幅提升处理量。

3、同一塔器不同工况下运行,丝网除沫器型号需要频繁更换吗?

回答:一般情况下,丝网除沫器型号在设计阶段会考虑到一定工况波动范围,只要工艺负荷和介质性质未超出设计上限,就无需频繁更换。若后期出现操作压力、温度或介质组成发生大幅变化,导致除沫效果明显下降或压降偏高,则需要重新评估型号与新工况的匹配度,再决定是否更换或升级。