化工生产中确定丝网除沫器最佳气速的工程原则与实践思路

相关文章 2025-11-24

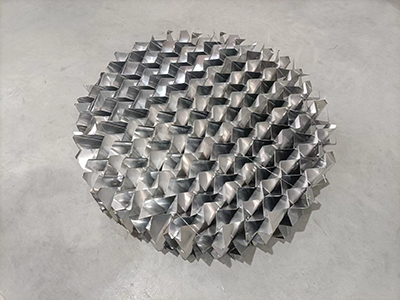

在现代化工生产中,丝网除沫器作为气液分离设备中的重要塔内件,直接影响装置的运行稳定性、产品质量以及能耗水平。合理确定丝网除沫器的最佳气速,是设计与运行管理中的核心问题之一。气速过低,设备体积庞大、投资增加;气速过高,则易产生液泛、夹带,导致分离效率下降,腐蚀加剧,甚至引发停车事故。围绕最佳气速进行科学设计与精细操作,可在保证高效脱除雾滴的前提下,兼顾压降、寿命、检修周期等多方面需求。因此,工程技术人员在选型、校核与运行优化环节,都必须充分理解丝网除沫器气速的影响规律和控制要点。

丝网除沫器最佳气速的概念与影响因素

最佳气速通常指在既定工艺条件下,使丝网除沫器达到较高捕集效率、适中压降并具有合理安全裕度的操作气速区间,而非单一固定数值。丝网除沫器通过细密丝网对夹带液滴进行惯性碰撞、截留和聚结,当气流通过丝网时,液滴在丝丝交叉处聚合成较大液滴后回流至塔内液相,实现气相净化。气速过低,液滴惯性不足,部分微小雾滴难以有效捕集;气速过高,已聚结的液滴被气流再次带走,出现“二次夹带”现象。影响最佳气速的因素主要包括介质物性(密度、黏度、表面张力)、操作温度与压力、塔径与流体分布均匀性、丝网结构参数(材质、丝径、孔隙率、比表面积)、气液负荷变化范围等。通常在工艺设计阶段,通过经验公式、气速系数以及安全系数的综合计算,确定一个适合该塔段工况的操作气速范围,再结合装置长期运行数据进行微调,使之逐步逼近最佳气速。对处理腐蚀性介质、易起泡体系或含固体系的塔器,还需要考虑起泡倾向与堵塞风险,对气速进行额外限制。

确定丝网除沫器最佳气速的工程计算思路

在工程实践中,确定丝网除沫器最佳气速时,经常采用基于气相密度和物性修正的气速系数方法。一般会先根据塔内设计压力、温度条件,计算气相和液相密度,再查阅相关经验数据或规范,获得适用于丝网除沫器的参考气速系数区间。随后,根据所设计塔径和气体处理量,反复校核表观气速是否处于合理范围,并考虑进出口管道、分布器、支撑结构等对实际流场的影响。对于气量波动较大的装置,通常采用在最大负荷下不发生液泛、在最小负荷下仍保持足够捕集效率的原则,从而形成一个适用范围较宽的气速控制区间。为了保证除沫效率,工程人员会结合雾滴粒径分布估算最小可捕集粒径,通过经验图表或计算程序,评估不同气速下的捕集概率,最终选择既能保证分离效果又兼顾压降和设备投资的气速。对要求高纯度产品的精馏塔顶部、精制塔或气体净化装置,还会在传统计算基础上增加更高的安全裕度,使丝网除沫器在长周期运行中有足够余量应对液位波动、进料成分变化和操作调整。

气速对除沫效率、压降和运行稳定性的影响

丝网除沫器的最佳气速需要综合考虑除沫效率、压降与运行稳定性三方面之间的平衡关系。气速提高时,雾滴与丝网接触频率增加,有利于惯性碰撞和截留,短时间内捕集效率可能上升,但随着气流进一步增大,被捕集的液滴尚未来得及汇聚回流就被气流带走,形成液滴再夹带,导致分离效率明显下降。同时,高气速使丝网层压降增大,塔内总压降上升,可能对上游压缩机、鼓风机或后续工艺单元造成负担,增加能耗。过高气速甚至会引发局部液泛,使塔盘或填料层受液体倒灌影响,运行波动加剧。若长期在偏高气速下运行,丝网承受冲刷和振动,会加速丝网丝径磨损、变形或局部破损。气速过低则会造成塔器直径设计偏大,设备费用和占地增加,在多塔并联或空间紧张的装置尤为不利;同时低气速不利于细小雾滴的惯性捕集,气相出口残余液滴浓度偏高,影响后续工艺和管道系统的干燥度。工程技术人员在确定最佳气速时,需要通过试车数据与在线监测结果(如压降变化、出口带水情况、分析指标波动)不断验证和修正设计值,形成适合本装置特征的最佳气速操作窗口。

典型工况下的最佳气速范围与应用场景

在不同工艺场景中,丝网除沫器的最佳气速范围存在明显差异。对于常压或中压下的轻烃气体脱除液滴场景,雾滴粒径较大、介质起泡倾向较弱,通常可以选取偏高的气速区间,以减少塔径和设备高度,从而节省投资。在酸性气体处理、胺液再生、含腐蚀介质的吸收塔中,由于体系易起泡且介质具有一定腐蚀性,需要限制气速,避免起泡失控和雾滴夹带加重腐蚀。在精馏塔顶部回流段,为保证产品纯度和减少夹带引起的组成波动,常常采用较为保守的最佳气速,确保丝网除沫器在冷凝量变化、回流比调整时仍保持稳定分离性能。对于含固颗粒或胶体杂质的体系,则需在气速计算时额外考虑堵塞风险,避免因为气速过高导致固体更易穿过丝网或加速积垢。在大型联合装置中,为兼顾长期运行和检修周期,常采用在多种负荷条件下综合优化的方式确定最佳气速,使丝网除沫器能够适应开工、稳态运行及负荷调整等多种模式。通过对不同装置经验数据的积累,可形成针对各类介质和塔型的气速经验库,为后续项目提供参考,在新装置设计阶段就尽可能接近合理气速区间,减少试车调整周期。

提高最佳气速利用率的设计与操作策略

为了在既定塔径条件下有效利用最佳气速区间,需要在结构设计与现场操作两个层面进行优化。从结构设计角度看,可通过选择合适的丝网材质和结构参数,如采用合适的丝径、编织方式和孔隙率,使丝网在既定气速下既具备高捕集效率,又保持适中压降。同时要注重支撑结构的强度与刚度,保证在高气速工况下丝网不发生明显变形和振动。合理的气液分布也是接近最佳气速的重要前提,应通过布置良好的气体分布器、液体分布器以及防涡板,使塔截面上速度分布均匀,避免局部气速过高而导致局部液泛和失效。在操作层面,则需通过自动化控制系统对塔顶压力、进料流量、回流量等参数进行协调调节,使实际表观气速稳定在设计的目标区间内。通过在线监测压降及出口含液量情况,可及时发现偏离最佳气速的迹象,指导操作人员进行调整。对于长期运行装置,应制定合理的检修和清洗计划,防止丝网因积盐、结晶或固体沉积而有效通流面积减小,引起实际气速升高,从而偏离当初设计的最佳气速。通过设计、操作、维护三方面的综合配合,可在工程实践中充分发挥丝网除沫器的性能潜力,保障装置的安全、稳定和高效运行。

丝网除沫器最佳气速相关问答

1、如何判断现场运行气速是否接近丝网除沫器最佳范围

通过监测塔段压降、出口带液情况以及产品指标波动,可以间接判断气速是否位于合理区间。当压降稳定、出口几乎无可见液滴、产品质量指标平稳且设备无异常振动时,一般表明运行气速接近较优范围。若压降持续上升或出口出现明显夹带,则需考虑是否存在气速偏高、丝网堵塞或气液分布不均等问题。

2、设计阶段如何为丝网除沫器留出合适的气速安全裕度

在设计计算时,一般会考虑最大和最小运行负荷,根据相关经验公式和气速系数选取一个中间偏保守的设计气速,同时对塔径进行适度放大,以保证在高负荷时不发生液泛,在低负荷时仍具有较好捕集效率。对于波动较大的装置,还可结合历史数据和工艺特点增加适当安全系数,以提高运行柔性。

3、丝网除沫器气速偏离最佳范围会带来哪些典型问题

气速明显高于最佳范围时,易出现出口夹带增加、塔段压降偏高、液泛风险上升以及丝网冲刷磨损加快等现象;气速明显低于最佳范围时,塔器利用率下降,设备投资难以充分发挥,且对细小雾滴的捕集效果变差,可能影响后续工艺单元和产品质量。通过持续监测和适时调整,可减少气速偏离带来的不良影响。