化工分离过程中丝网除沫器技术要求与工程设计要点综述

相关文章 2025-11-24

在现代化工、石油化工、制药及环保装置中,丝网除沫器作为塔内气液分离的重要设备,对提升产品纯度、稳定装置运行、降低能耗具有直接影响。合理制定并执行丝网除沫器的技术要求,是保证装置长周期、高负荷、自动化运行的基础。技术要求不仅体现在材料、结构与加工精度方面,也包括对分离效率、压降、操作弹性、维护便利性等多维度的综合控制。通过系统化的技术规范,可以在复杂工况下抑制夹带,减少泡沫带出,保护后续设备安全运行,满足日益严格的环保和能效标准。

结构形式与材料选型的技术要求

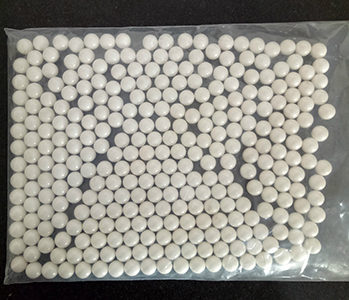

丝网除沫器由丝网垫层、支承构件、压紧件等部分组成,其中丝网垫层通常由波纹化金属丝网或塑料丝网叠合而成,通过合理的孔隙率、比表面积和丝径组合,实现对液滴的高效捕集。在结构设计上,应根据塔径、塔内件布置以及检修方式,选择整体式或分块组合式结构,大直径塔器多采用扇形或格栅分块,要求拼缝严密,避免出现气体短路与旁路通道。丝网垫层厚度一般在100至300毫米范围内,根据介质物性与分离要求确定,厚度偏差需严格控制,防止局部堆积或塌陷。材料选型方面,通常根据介质腐蚀性、温度、压力以及清洗方式选择不锈钢、镍基合金或耐腐蚀塑料等,要求材料具有足够的抗腐蚀性能、机械强度和耐温性能。对于含氯离子、含硫或强氧化环境,应对材料进行专门的耐蚀性评估,必要时采用双相不锈钢或特种合金。焊缝、连接件和支撑构件的材质需与丝网主体匹配,避免电化学腐蚀。所有金属构件表面应无明显毛刺、裂纹和缩孔,焊接区域应进行必要的无损检测,以保障长期运行的结构安全性。

分离性能、压降低与操作范围的技术要求

丝网除沫器的核心性能指标是除沫效率与压降,其技术要求通常需结合具体装置分离目标来确定。除沫效率一般要求达到百分之九十八以上,对关键精馏、精制或气体净化工段,往往要求捕集粒径可低至三至五微米,以控制夹带率和产品中杂质含量。为实现高效率分离,设计时需综合考虑气速、气液比、液体物性和泡沫倾向等因素,将操作表观气速控制在推荐范围内,避免超过雾沫夹带临界点。压降方面,通常要求在额定气速下压降保持在几百帕量级,既保证气液分离效果,又降低能耗与塔顶压缩机负荷。为适应开车、停车与负荷波动,需要一定的操作弹性,技术规范中应给出允许气速变动范围和最大瞬时负荷,防止因短时工况偏离导致除沫器泛液或失效。同时,还应对气体含固量、液相含聚合物或焦油等情况作出限制,对可能引起丝网堵塞的体系提出预处理或定期冲洗要求,以维持长期稳定的分离性能。对多级分离系统,应在设计文件中明确各级丝网除沫器的目标效率、压降分配及相互匹配关系,以确保整套塔器的传质与分离过程协同运行。

安装、检修与运行管理方面的技术要求

在工程实施过程中,丝网除沫器的安装质量直接影响分离性能和使用寿命。安装前应对丝网块尺寸、重量、编号与图纸进行核对,检查丝网表面无明显变形、折损和污染物。塔体内部支承圈与支撑梁的标高要与设计一致,圆度与水平度偏差需在规定限值内,保证丝网垫层受力均匀、不产生局部翘起。各分块之间必须拼接紧密,间隙应控制在规定范围内,并使用适配的压紧装置固定,防止运行中因振动或气流冲击发生移位。对易结垢或含粘性组分的介质,应在设计中预留人孔位置和拆装空间,方便定期检修与清洗。运行管理方面,应对压降、塔内温度分布、产品质量和夹带情况进行在线或定期监测,一旦发现压降异常升高或出口携液增加,需及时检查丝网是否堵塞、变形或脱落。技术要求中还应规定开停车程序,包括升温升压速率、气液负荷投运步骤及冲洗方式,减少热应力和流体冲击对丝网结构的损伤。在长期运行期间,应结合装置大修周期,制定丝网除沫器的全面检查计划,对腐蚀、疲劳和积垢情况进行评估,视需要更换部分或全部组件,以保证塔器整体分离性能保持在设计水平。

典型应用场景与性能提升对工业生产的重要性

丝网除沫器广泛应用于精馏塔、吸收塔、闪蒸分离器、脱气器以及气体净化和溶剂回收装置中,在多个环节发挥着减少夹带、控制泡沫、保障下游设备安全的作用。在精馏系统中,丝网除沫器可以显著降低轻组分或重组分的夹带,帮助维持产品组成稳定,减少对回流比和板数的额外消耗,从而提升塔的分离效率和能源利用效率。在吸收与解吸装置中,良好的除沫性能可防止吸收剂流失,降低溶剂补充量和废液处理负担,对二氧化碳脱除、硫化物吸收等工艺具有现实意义。对于压缩机、换热器等关键设备,丝网除沫器的存在能有效阻止液滴进入,避免液击、腐蚀和污垢加剧,延长设备寿命。在环保与尾气治理装置中,通过高效捕集细小液滴,可以减少有机物、酸雾或浆液颗粒排放,帮助企业满足大气排放标准。随着工艺向大型化、高负荷和高自动化方向发展,对丝网除沫器的技术要求趋于更高效率、更宽操作范围和更长免维护周期。通过优化丝网结构参数、合理布置塔内件、改善安装质量和加强运行监控,能够在不增加过多投资的前提下,显著提升整个分离系统的安全性、经济性与环保性能。

相关常见问题解答

1、丝网除沫器厚度如何选择

厚度通常根据处理气量、目标除沫效率和介质特性综合确定。气速较高、要求捕集更细小液滴时,多采用较厚垫层,以增大碰撞机会;若系统对压降极为敏感,则在满足效率的前提下适当减小厚度,并对丝网结构进行精细优化。

2、如何判断丝网除沫器是否需要更换

可通过长期监测压降变化、出口携液量和产品指标来判断。当在相同负荷下压降明显升高、塔顶或后续设备频繁出现携液现象,且排除工艺波动原因后,即需安排检修检查。若发现大面积结垢、腐蚀减薄、结构变形或丝网局部塌陷,一般应予以更换。

3、不同介质是否需要选用专用材料

不同介质的腐蚀性、温度和清洗习惯差异较大,应通过介质成分分析、工艺条件和寿命要求进行综合评估。对于强腐蚀或高温体系,需采用高耐蚀合金或耐高温材料;对弱腐蚀体系,可兼顾经济性与可靠性,选择常规不锈钢或工程塑料,并在技术文件中明确适用工况和使用年限。