模块化塔内件除沫器提升塔器除雾能力与扩容灵活性的工程实践

相关文章 2025-11-24

在现代精细化工、炼油、煤化工以及环保废气治理等连续生产装置中,大型塔器通常承担气液传质、分离与净化的核心功能。随着装置负荷提升、工况波动加剧以及排放标准日益严格,传统一体化结构的除沫器在维护、扩容和灵活适应工况方面暴露出种种限制。模块化塔内件除沫器正是在这种背景下得到推广,它以可分解、可拼装、可局部更换的结构形式,为新建与老塔改造提供了更加灵活的工程路径。通过对除沫功能进行模块化设计,不仅可以稳定控制夹带液滴、减轻下游设备腐蚀与结垢,还能在有限停工时间内完成塔内件更新,使生产连续性和安全性得到更大保障。对于追求高负荷运行和高品质产品的装置来说,这类可模块组合的除沫结构逐渐成为塔器设计与改造方案中的重要选项。

结构组成与模块化设计思路

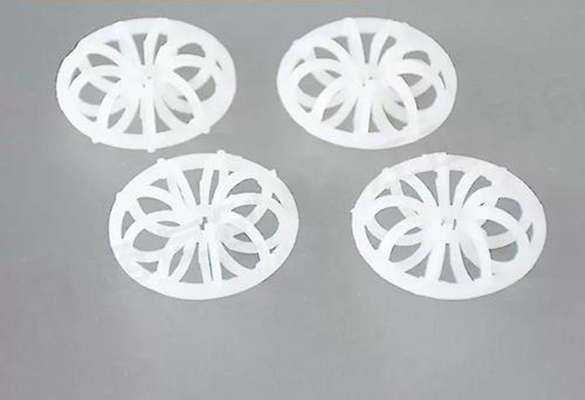

模块化塔内件除沫器通常由支撑框架、除沫元件模块、导流与密封构件以及检修通道等部分构成。支撑框架多采用分段式环梁或径向梁结构,通过塔壁耳座或塔体加强圈定位,将整体承重分散至塔壳周向与径向,降低单一部位应力集中。除沫元件模块则根据工艺需求选择丝网、波纹片、栅格式板式或多级组合形式,再将其制成若干标准化块体,每块模块具有统一的外形尺寸和连接方式,可在塔内像积木一样逐块安装、拆卸或替换。导流与密封构件包括周向挡板、格栅支撑条、定位销和柔性密封条等,用于确保气流均匀通过除沫层并减少气液旁路流,避免出现有效截面积不足或局部冲刷的问题。检修通道设计通常结合塔径与人孔位置,预留合理的模块拆装路线和操作空间,使检修人员能够在不切割塔体的前提下完成模块更换与局部加装。通过上述设计思路,除沫器由原来的整体型构件转化为若干相对独立但密切配合的结构单元,使塔内件布局更加灵活、标准化程度显著提升。

性能特点与除沫效率提升机制

模块化塔内件除沫器在性能上强调对细小液滴的高效捕集,同时兼顾气体压降、耐腐蚀性和在线运行稳定性。首先,除沫元件模块可根据操作气速、液相物性和允许压降等参数选用不同结构形式,如高比表面积丝网、具有纵横通道的波纹板式或多层复合结构,通过流线折返、惯性碰撞、表面张力凝聚和重力沉降等机理协同作用,使微米级液滴在较短行程内被截留并汇聚成液膜。其次,模块化设计使除沫层厚度与级数可以按需组合,当负荷提高或对下游含液量指标提出更严格限制时,可增设一层或多层除沫模块,形成粗除雾与精除雾相叠加的布置,从而在不大幅改变塔体结构的前提下提升整体分离效率。再次,均匀的支撑与导流结构减少了局部高速气流带来的冲刷和穿透,避免除沫元件振动损伤,延长使用寿命。对于含腐蚀性介质的场合,模块材料可选用不锈钢、双相合金或工程塑料等耐腐蚀材质,并在模块连接处采用防缝隙腐蚀结构,保障长期运行稳定。综合来看,这种结构在保证低压降的同时实现高除沫效率,对控制塔顶带液、减少产品损失和保护后续压缩机、换热器具有明显作用。

工程安装便利性与扩容改造优势

在工程实践中,塔器 often 处于高位、空间受限、吊装条件复杂的环境中,传统整体式除沫器往往需要大型开口与长时间停工才能完成安装与更换。模块化塔内件除沫器充分考虑现场施工和未来扩容需求,将大型构件分解为适合通过人孔或小型开口的标准单元,使安装过程更接近装配式作业。现场施工时,施工人员只需将标准模块逐块运入塔内,按照预先编号的布局图进行定位、拼接和紧固即可,大大减少了高空复杂吊装和现场焊接量。对于老塔改造或工艺扩产项目,利用模块化结构可以在原有塔体不更改或少量改造的前提下,实现除沫面积和级数的提升。例如,当需要提高处理量或降低塔顶含液量时,可在原有支撑框架上追加一层模块或更换为更高效率型式,从而满足新的工艺指标要求。模块化方式还便于分阶段实施改造,在短周期检修中完成部分模块更新,逐步达成预期运行目标,这对生产连续性要求较高的装置具有现实意义。

典型应用场景与工艺适用性分析

模块化塔内件除沫器适用于多种气液接触过程,特别是存在夹带液滴、对下游设备有严格保护需求的塔器系统。在精馏塔中,其主要任务是减少塔顶气相夹带的轻质溶剂、重组分回流液或腐蚀性介质,避免冷凝系统中出现腐蚀与结垢。在吸收塔与解吸塔中,除沫器可有效降低溶液雾滴随气体带出,减少溶剂损失并控制外排废气中的成分浓度。在洗涤塔、喷淋塔和脱硫脱硝等环保装置中,由于液滴粒径分布广、含尘量高,更需要具备抗堵能力和便于清洗的除沫结构。模块化设计使不同工况下可选用耐堵型波纹片模块或多通道栅格模块,并可预留冲洗喷嘴和检修通道,以便在停机或低负荷时进行系统冲洗与检查。对于大型粗馏塔、常减压塔、焦化装置分馏塔等高通量塔器,模块化除沫器能够通过增加塔截面覆盖率和优化气流分布,提高在高气速下的稳定除沫能力,减少液滴夹带对后续分离段和冷凝系统的影响。随着生产装置朝着大型化、高负荷方向发展,这类结构在新建项目与旧装置提标改造中都拥有越来越广阔的应用空间。

运维管理与经济性综合考量

在运维层面,模块化塔内件除沫器体现出便于监测状态、快速检修和降低全生命周期成本的特征。由于各模块之间具有明确的分区,运维人员可依据工况记录和塔顶压降变化,初步判断可能存在结盐、结垢或局部堵塞的区域,在停工后重点检查相关模块,而不必对全塔除沫层进行整体拆除。若发现有机械损伤、腐蚀穿孔或严重变形的模块,只需单独更换该部分单元即可恢复系统功能,既缩短了检修时间,又降低了备品备件的数量与库存成本。经济性评估时,不仅要考虑初期投资,还需综合压降低引起的能耗、除沫效率对产品收率的影响、溶剂带出损失以及下游设备腐蚀、结垢与清洗费用。实践表明,在许多连续运行装置中,通过采用模块化高效除沫器,将塔顶携带液降低到较低水平,可以明显减少换热器清洗频次和压缩机故障,缩短非计划停工时间,使得整体经济效益远高于初期投入。对于企业管理者和技术人员而言,从全生命周期视角审视塔内件配置,将有助于在技术方案选择阶段做出更为合理的判断。

未来发展方向与设计优化趋势

随着工艺模拟技术与数字化设计手段的发展,模块化塔内件除沫器的结构优化正朝着精细化、定制化和智能化方向过渡。借助三维建模与流体仿真工具,可以在设计阶段就对气液分布、局部压降和雾滴捕集轨迹进行预测与调整,从而确定更加合理的模块布局、开孔率以及导流结构。针对高黏度、易结晶或含固颗粒等复杂工况,通过组合不同结构模块形成多功能除沫层,实现气液分离与固体拦截的综合效果。在数字化运维方面,未来有望在塔体上布设更多与压降、温度和振动相关的监测点,再结合模型算法对除沫器工作状态进行诊断,提前识别堵塞趋势或结构异常,指导检修计划制定。模块化理念也为后续升级换代预留了空间,当有更高效率或更耐腐蚀的新型元件问世时,只需在现有支撑框架上替换部分模块即可完成技术升级,不必对塔体进行大规模改造。这种可迭代更新的设计方式,对于提高装置长期竞争力具有积极意义。

1、模块化除沫器与传统整体式除沫器的主要区别是什么?

模块化除沫器由多个标准单元组合而成,可在塔内分块装配和局部更换,适应不同工况和改造需求;传统整体式除沫器多为一次性整体安装,结构调整空间较小,检修与升级较为困难。

2、在选用模块化塔内件除沫器时需要重点关注哪些工艺参数?

设计选型时应重点关注操作气速、气液负荷、介质腐蚀性、允许压降、目标含液量、塔径与可利用空间等参数,并结合装置停工周期和未来扩产规划,确定模块结构形式和级数配置。

3、模块化除沫器是否适合老塔改造项目?

这类结构特别适合老塔改造,通过利用现有塔体和支撑条件,在有限空间内分段安装模块,实现除沫能力提升或负荷扩容,减少土建与停工时间,兼顾技术效果与经济性。