定制化塔内件除沫器满足特殊工艺尺寸需求的工程实践

相关文章 2025-11-24

在现代精细化工、煤化工以及新材料生产过程中的精馏、吸收和解吸操作里,除沫器作为塔内件的重要组成部分,直接关系到产品纯度、装置负荷和长周期稳定运行。随着装置大型化与工艺个性化并行发展,传统标准尺寸除沫器在结构尺寸、安装方式、抗冲刷能力等方面往往难以完全契合现场要求,定制化设计逐渐成为趋势。定制化塔内件除沫器通过与塔器直径、接管布置、支撑结构以及具体介质参数进行一体化匹配,在有限空间内实现更高的分离效率与更低的压降,为工艺系统释放出更大的操作弹性。针对特殊工艺尺寸进行精细化定制,既是对设备工程能力的考验,也是装置实现节能增效与安全稳定运行的重要抓手。

定制化除沫器的结构特点与尺寸匹配原则

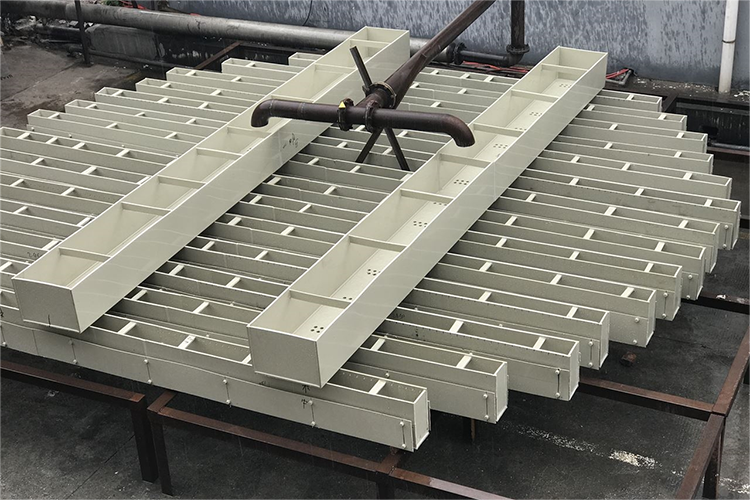

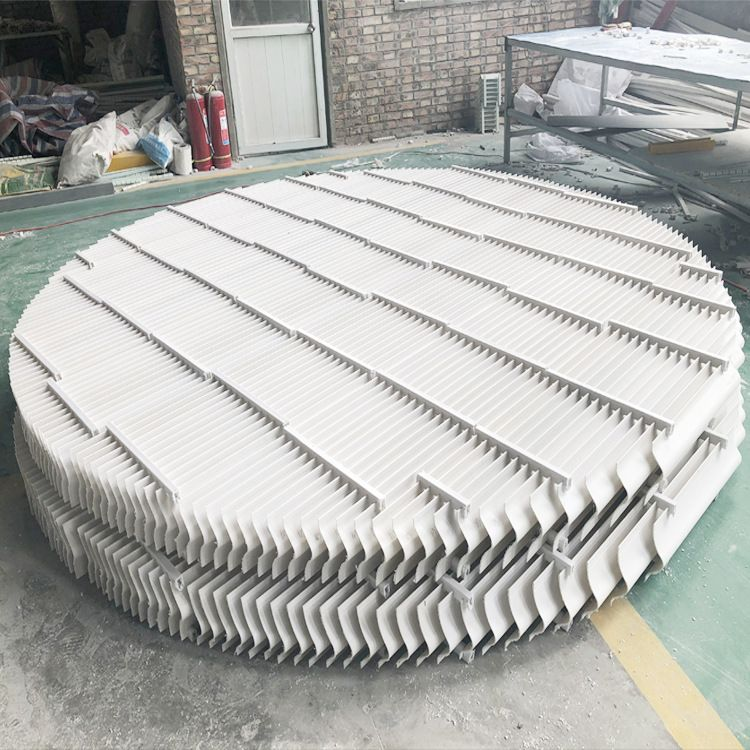

定制化塔内件除沫器通常以金属丝网、波纹栅板、折流板或多层复合结构为主体,通过对丝径、孔隙率、层数和流道几何形状的精准控制,实现对气液分布与液滴捕集路径的定向调控。在涉及特殊工艺尺寸时,首先要依据塔径、公称高度以及内部附件布置情况确定除沫器分块数量与分块尺寸,保证每一块组件可以顺利通过人孔或设备开口进入塔内,并在塔内完成快速装配。对于存在非标直径、椭圆塔体、内设加强筋或多口接管的塔器,需要在设计阶段建立精确的几何模型,使除沫器边界曲线与塔壁、支撑圈、支撑梁保持严格贴合,避免形成旁路缝隙。结构上常采用带包边扇形、矩形拼块或异形拼块组合,并辅以压紧条、定位耳板等细节设计,从而在保证整体刚度的同时实现高精度贴合。尺寸匹配原则上应兼顾加工公差、现场焊接变形以及安装过程中的微调空间,在追求“严密贴合”的前提下留出可控的安装裕量,以确保长期运行中结构不受挤压变形和应力集中影响。

满足特殊工艺需求的性能优化与运行可靠性

特殊工艺往往意味着复杂介质条件、高气速、宽负荷变动范围以及严格的产品指标,对除沫器的性能提出更苛刻要求。针对高气速操作工况,需要通过加厚网层、提高丝径强度或采用栅板式结构,提升除沫器的抗冲刷能力与整体刚性,防止在长期运行中出现局部塌陷或金属疲劳。对高黏度、易结晶或含固颗粒体系,则需降低局部流速、优化流道宽度和转向角度,减少滞留与堵塞风险,并预留在线冲洗或周期检修的通道。定制化设计可依据具体操作压力、温度和气液密度差对除沫器厚度、高度和材料进行选择,通过计算液滴临界截留粒径与允许气速,确保在设计气负荷下不发生明显的夹带和液泛。对于多塔串联或多段操作的复杂系统,还可以在不同塔段采用不同结构形式的除沫器组合,如上段强调高效截留,下段注重低压降,通过整体协同提升分离过程的稳定性。经过针对性优化的定制化除沫器不仅在启动、停车和负荷波动阶段保持良好工作状态,也能在长周期运行中维持较低压降增长速率,降低操作能耗与维护成本,从而对整个工艺流程的连续性提供有力支撑。

工业应用场景中的工程实施与安装维护要点

在实际工程项目中,定制化塔内件除沫器广泛服务于炼油、化肥、氯碱、精细有机合成和新材料等装置中的脱气、脱雾、精馏塔顶部气相净化以及尾气治理等环节。工程实施流程通常涵盖工艺计算、结构设计、三维校核、制造加工、现场安装和试车跟踪多个阶段,其中任何一环出现偏差,都可能影响最终分离效果。为保证与特殊工艺尺寸高度吻合,项目初期需对现有塔器进行详细测绘,重点核实塔径实际偏差、法兰和接管位置、内部支撑件高度与形状,并结合工艺提出的极限气速和允许压降范围,反向推导除沫器有效面积及安装标高。在制造环节,定制化除沫器一般采用分块加工、工厂预拼装检验再拆分运输的方式,确保每块组件在工艺尺寸上与设计一致。现场安装时,需要先完成支撑圈或支撑梁的找平和加固,再依次放入各分块除沫器,利用嵌合结构、限位卡板和压紧件消除拼缝间隙,防止形成气体短路通道。投运后应定期通过压降监测和塔顶液含量分析对除沫器工作状态进行评估,当出现压降异常上升或夹带增大迹象时,通过检修口进行局部检查和清理,必要时安排整体拆检。合理的维护策略与运行监控,使定制化除沫器在整个设备寿命周期内保持稳定性能,进而保障装置长期高负荷运行与产品质量的持续稳定。

对传质效率、能耗控制与安全运行的重要作用

塔内件除沫器在传质设备中的作用不仅体现为对液滴的捕集,也直接影响塔内液相回流、板或填料的润湿状况以及操作弹性。定制化设计能够针对不同塔型与填料结构,优化除沫器所在位置的气液分布,减少由液体夹带引起的塔顶产品污染和下游设备腐蚀。对于精馏塔而言,高效除沫可降低塔顶回流罐和冷凝系统中的液相杂质含量,使分离过程更加接近设计分离度,减少因分离不彻底而导致的能耗浪费。在气液比变化较大的工况中,合理控制除沫器的空塔气速区间和压降特性,有助于扩大塔器的有效操作范围,使装置在负荷上升或原料波动时仍然保持稳定运行,不易发生液泛或严重起泡。对于涉及易燃、易爆和有毒介质的场合,液滴夹带不仅影响产品质量,更可能造成上部设备、仪表或排放系统的安全隐患。通过高效率、针对性设计的定制化除沫器,可有效降低夹带浓度和冷凝液中有害组分含量,减少阀门堵塞、管线腐蚀和意外泄漏概率,提升整个工艺系统的本质安全水平。综合来看,在关注传质效率和能耗指标的同时,从设备安全与环保排放角度审视除沫器的功能,将促使定制化塔内件在现代化工生产中扮演更加重要且不可替代的角色。

1、定制化除沫器与标准除沫器相比有什么突出特点

定制化除沫器能够根据具体塔器尺寸、工艺参数和介质特性进行精准设计,在结构贴合度、截留效率、压降控制和安装便利性方面更符合实际工况需求,尤其适用于存在非标塔径、复杂接管布置和高要求分离指标的装置。

2、在选用定制化塔内件除沫器时需要重点关注哪些参数

在选型阶段应重点关注设计气速范围、允许压降、操作压力与温度、介质物性、塔顶产品质量要求以及塔器内部结构尺寸,同时结合维护周期和清洗方式,确定除沫器的结构形式、材料、厚度和安装标高,从整体系统角度进行综合平衡。

3、定制化除沫器如何提升装置长期运行的经济性

通过提高液滴截留效率、降低液体夹带和设备腐蚀,定制化除沫器可以减少非计划停车和检修频率;在合理压降控制下还能降低能耗,配合稳定的产品质量与负荷弹性,使装置在全寿命周期内实现更高的经济效益。