化工管道塔内件除沫器提升分离效率与运维便捷性的综合方案

相关文章 2025-11-24

化工生产过程中,大量气液两相操作依托各类塔器与管道系统完成分离、吸收、精馏和净化等工艺步骤。其中,由气液接触引起的泡沫与夹带液滴如果不能有效控制,不仅会降低传质传热效率,还会导致下游设备腐蚀、换热面结垢、产品纯度下降以及能耗上升。化工管道塔内件除沫器作为控制夹带和泡沫逸出的核心设备,依托合理的结构设计和材质选型,可在有限空间内实现高效率液滴捕集与泡沫抑制。随着环保要求日益严格和装置大型化趋势增强,除沫器在化工塔器与相关管道系统中的重要性不断提升,“安装便捷、维护简单”逐渐成为选型与设计时的重要考量方向。通过对除沫器结构形式、工作机理及工程应用的系统规划,可有效提高装置长期稳定运行水平,延长检修周期,满足连续化、规模化工业生产的需求。

结构形式与工作机理概述

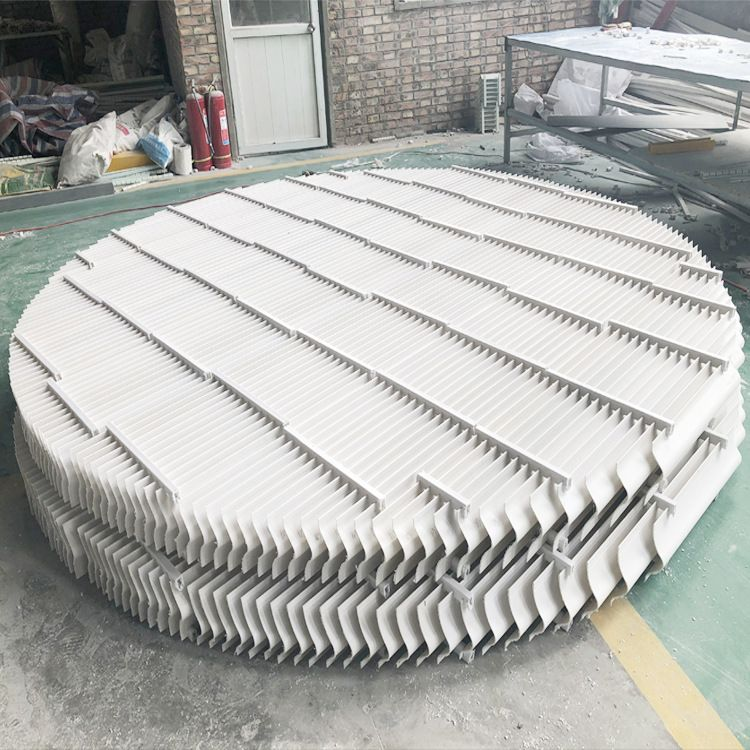

在化工管道和塔器内部,除沫器通常以波纹丝网除沫器、折流板式除沫器、栅格式除沫组件等形式存在。丝网除沫器利用金属丝或塑料丝编织成网垫,气体夹带液滴通过时,在纤维表面撞击、扩散并凝并成较大液滴,在重力作用下回流到塔器或管道底部,实现气液分离。折流板式除沫器则通过多次改变气流方向,使液滴在板片表面碰撞分离,适用于气速较高或含尘工况。对于高腐蚀性介质环境,可采用聚丙烯、聚四氟乙烯等非金属材质,兼顾耐腐蚀性和结构强度。为了提高分离效率并降低压降,除沫器在设计时会综合考虑丝径、堆积密度、层数、板片间距及开孔率等参数,使流场分布更加均匀,避免局部冲刷和二次夹带现象。合理的结构形式不仅影响捕集粒径下限和允许操作气速,也直接决定除沫器在长期运行中的抗堵塞能力和清洗难度。因此,在装置前期设计阶段,针对不同工艺介质、操作温度、压力以及气液负荷进行匹配,是确保除沫器性能稳定的基础。

化工管道与塔器中的典型应用场景

化工管道塔内件除沫器在多种工艺单元中扮演重要角色,尤其是在精馏塔、吸收塔、洗涤塔、闪蒸分离器以及各类气液分离罐内广泛配置。在精馏系统中,上升气相常携带大量细小液滴,既可能造成塔顶冷凝系统负荷加大,也会影响产品组分的严密控制,配置高效除沫器后,可显著降低夹带对分离精度的干扰。在气体净化和酸碱吸收装置中,泡沫往往较为严重,未经处理的泡沫和雾滴进入后续管道,易导致阀门卡阻和仪表受潮,安装结构紧凑、压降较低的除沫器,可以维持气体通道畅通,提升系统安全性。在含硫、含氯或高盐雾工况中,液滴夹带会加速下游换热器及压缩机的点蚀和结垢,除沫器通过在源头抑制液雾外逸,能显著减轻设备腐蚀,减少停机检修频次。对于靠近尾气排放口的管道和塔器段,除沫器还能配合环保治理设施,降低细雾逸散和可凝组分带出,帮助装置满足排放标准。通过针对不同装置的工艺特点和空间条件进行塔内件组合优化,除沫器可以与填料、塔盘、分布器等单元协同工作,在保证传质效率的同时,实现对泡沫与夹带的精细控制。

安装便捷与维护简化的设计特点

在实际工程中,不少装置面临检修窗口有限、空间受限及施工周期紧张等问题,因此化工管道塔内件除沫器在设计时愈发强调模块化和轻量化。常见做法是将除沫器划分为若干扇形或条形模块,通过支撑筋、压圈或挂耳与塔壁、管道法兰连接,可在开人孔或拆卸局部管段后快速装入与拆出。对于塔径较大的装置,采用分块组合式结构,可避免整体吊装带来的风险和劳动强度,同时减少对塔体和平台结构的改动。材料方面,在保证耐温耐腐蚀与机械强度的前提下,通过合理控制丝径和网层厚度,不仅能减轻重量,也能缩短人工搬运和定位时间。为了便于后期清洗,许多除沫器在设计时预留冲洗喷嘴位置,并考虑气液流向与积液排放路径,使检修时只需局部打开人孔或管道,即可实施在线冲洗或短停清理。安装时的对中定位、紧固方式和密封结构也十分关键,既要防止旁路流与串流,又要保证拆卸方便,不会因大量焊接和结构改动增加后期维护难度。通过在项目初期将施工安装方案与塔内件设计同步考虑,可显著缩短装置开车前的准备时间,减少二次返工,提升整体建设与运维效率。

性能优势与对工业运行可靠性的贡献

高性能除沫器的重要价值体现在降低夹带、减少压降和提升装置稳定性等多个方面。首先,通过优化丝网结构或折流通道设计,除沫器可以实现对微米级液滴的有效捕集,使气相中含液量大幅下降,从而改善精馏塔的理论板数利用率与精分效果,提升产品质量稳定度。其次,相较于简单挡板或临时分离装置,专业设计的除沫器气体通道更为顺畅,在保证高分离效率的前提下维持较低压降,有利于降低压缩机和鼓风机能耗,延长旋转设备的使用寿命。对于易起泡体系,例如表面活性剂、胺液、乳化液等介质,除沫器与合理的塔内液相分布相结合,能够有效抑制泡沫层向上扩展,减少泡沫溢塔与液体损失。长期运行过程中,除沫器结构稳定可靠,不易变形塌陷,可承受多次启停与负荷波动带来的冲击,保持分离性能的持续性。由于液滴携带和泡沫外逸得到控制,下游换热器、吸收器、过滤器的结垢速度显著降低,使整个系统的检修间隔得以延长,运维成本和非计划停机风险同步减少。对于需要长周期稳定运行的精细化工、医药中间体和大型石油化工装置而言,选择适配工况的高效除沫器,已经成为工艺设计中不可忽视的重要环节。

选型要点与安全环保层面的意义

为了让化工管道塔内件除沫器在实际运行中发挥更大效用,工程设计人员在选型时需要结合工艺参数和装置特点进行综合评估。气体体积流量、工作压力、温度、液相物性、表面张力以及含固颗粒情况都会直接影响除沫器的结构形式和材质选用。对于高气速、大通量工况,应重点控制操作气速不超过临界值,以防除沫器上方发生二次夹带;对于含固或易结晶体系,则要重视抗堵塞能力和清洗便利性,适当增加网层间隙或选择折流板式结构。材质方面,根据介质腐蚀性与温度范围,合理选用不锈钢、耐高温合金或工程塑料,并在必要时进行局部加固,确保在高流速冲刷下仍能保持结构完整。在系统安全与环保方面,除沫器通过降低腐蚀性液雾和有害气溶胶的排放,配合尾气吸收和除尘单元,可减少对周边环境和作业人员的影响。同时,减少液滴冲击仪表和阀门,有助于维持测量与控制信号的稳定,提高自动化控制水平。在高压、高温或有毒介质环境中,稳定可靠的除沫效果还能降低因液柱波动和误动作引起的工艺波动风险,为全流程本质安全提供重要保障。

常见问题解答

1、除沫器多久需要检修和清洗一次

具体周期与工况密切相关,一般可根据压降变化和装置运行记录来判断。当监测到塔顶或相关管段压降明显升高,或产品质量出现与夹带相关的波动时,应安排停机检查和清洗。对含固量较高或易结晶介质,可适当缩短检修周期,并在设计阶段预留在线冲洗条件。

2、如何判断现有除沫器是否匹配工况

可从分离效率、压降水平和运行稳定性三个方面综合评价。如果在设计处理量范围内仍出现明显液滴夹带、泡沫溢塔或频繁压降波动,说明现有除沫器与现行工况存在不匹配。此时建议对气液负荷进行重新核算,结合实际塔径、操作压力及介质性质,对除沫器结构形式和材质进行优化升级。

3、选型时如何兼顾安装便捷与长期可靠

在满足工艺参数和分离效率前提下,优先考虑模块化和分块组合结构,便于从人孔或管段窗口快速装卸。同时,要保证支撑结构强度和连接可靠性,避免因过度轻量化导致运行中变形或松动。通过在前期设计阶段充分评估安装空间、吊装条件与后期检修方式,可实现便捷施工与长期稳定运行的平衡。