洗涤剂生产塔内件除沫器保障稳定运行与产品质量控制

相关文章 2025-11-24

在现代洗涤剂生产过程中,塔式装置承担着物料分离、中间产物精制以及尾气净化等多重任务。由于洗涤剂配方普遍含有表面活性剂、助洗剂和多种添加剂,体系极易产生大量泡沫,一旦泡沫在塔内无序积聚,将会引起液泛、携液、压降异常升高,直接影响传质效率与产品质量。针对这一问题,专门为洗涤剂生产塔设计的除沫器塔内件逐渐成为装置中不可或缺的功能单元,通过高效拦截与破碎泡沫,保证塔内气液流动平稳,维持设计工况下的分离性能。高性能除沫器能够帮助生产企业在高负荷、连续化运行条件下保持稳定产量,减少质量波动和非计划停车,从而在竞争激烈的洗涤剂行业中获得可靠的工艺保障。

洗涤剂生产中泡沫形成机理与典型危害

洗涤剂生产体系中存在多种促泡因素:其一,原料和中间体中大量表面活性组分降低液体表面张力,气体极易在界面处被稳定包覆形成泡沫;其二,搅拌、喷淋、鼓泡、加料冲击等操作产生剧烈的气液剪切,使气体细分并卷入液相;其三,高黏度和含固悬浮体系强化了泡沫膜的强度,使泡沫难以自然破裂。对装有填料、塔板或组合塔内件的洗涤剂生产塔而言,这些泡沫一旦进入塔内,将沿气流方向上升,在填料层或塔板层间反复滞留、膨胀和聚集,形成厚泡沫层,阻碍正常的气液接触界面,造成有效传质面积下降。

泡沫危害首先体现在分离性能减弱。泡沫层中夹带大量液滴和未分离组分,导致馏分纯度下降,配方控制难度增加。其次,泡沫引起的携液现象会使液相随气体一起被带出塔顶,引发后续冷凝器、洗涤器和管线内壁结垢和堵塞,并增加溶剂或有效成分的损失。再者,泡沫堆积会造成塔内压降突增,严重时形成液泛甚至倒灌,迫使装置降负荷或停车清理。对洗涤剂生产企业来说,这不仅意味着能耗和原料消耗上升,还可能打乱连续生产计划,影响交货周期与市场响应速度。因而,从源头控制泡沫影响,布置合理的除沫器塔内件,是保证整个生产系统顺畅运行的关键手段。

除沫器塔内件的工作原理与结构特点

洗涤剂生产塔内采用的除沫器通常安装在泡沫易聚集和携液严重的位置,如塔顶出口、喷淋段上方以及关键填料层上部。其基本机理是通过多种方式促使泡沫失稳:一方面利用机械拦截作用使泡沫在除沫器表面被捕集和停留,泡沫薄膜在剪切与排液过程中逐渐变薄破裂;另一方面通过局部流速变化和湍动强化气液分离,使气相中的液滴和泡沫被甩向器壁或金属丝网表面,液体重新流回塔内,气体则以较低含液量排出。

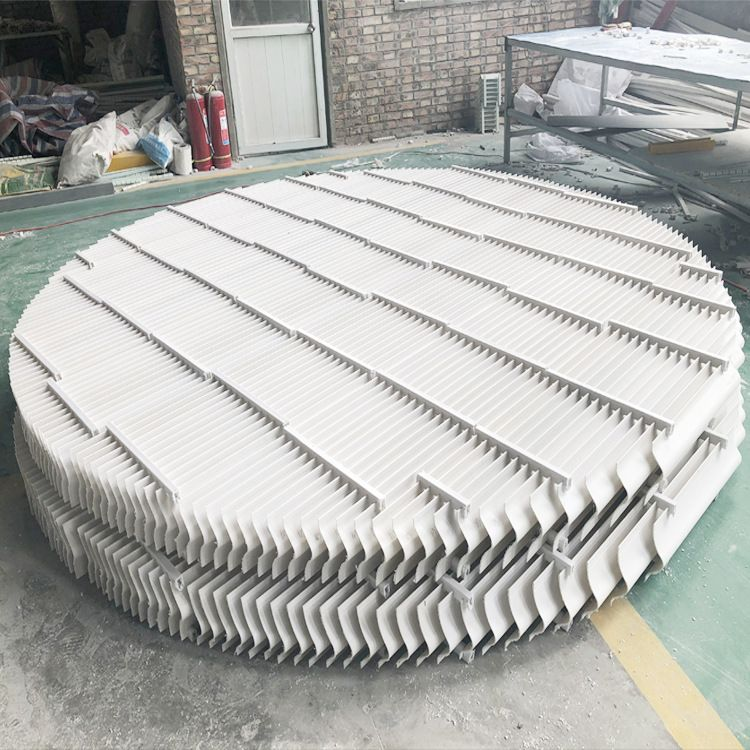

在结构形式上,洗涤剂生产塔内常用的除沫器包括丝网除沫器、波纹板除沫器以及多层组合结构。丝网除沫器由金属丝编织成具有高比表面积的网层,气体携带的泡沫和液滴穿过丝网时,被细密的网丝反复撞击与黏附,形成液膜并向下汇集,非常适用于中低黏度、泡沫量较大的系统。波纹板除沫器则由多片带有折流通道的金属板组合而成,利用气流在通道中改变方向和速度的过程,使液滴与泡沫在板面和转折点处被捕集和分离,对于气速较高、操作弹性需求较大的塔系统具有明显优势。针对洗涤剂生产中配方复杂、工况变化频繁的特点,很多装置会采用丝网与波纹板叠加的方式,在有限的塔截面积内提升除沫效率,兼顾压降与处理能力。

在洗涤剂生产工艺中的关键布置位置与典型场景

在具体工艺流程中,除沫器的布置位置对其效果起决定作用。对于以喷雾干燥、萃取、溶剂回收为核心单元的洗涤剂生产线,上升气流夹带的泡沫主要集中在塔顶区域,因此常在塔顶出口附近设置一道或多道除沫器,对进入后续冷凝和尾气处理系统的气体进行预处理,减少携液和泡沫进入换热设备。对于含有多级填料层的精制塔和预浓缩塔,则倾向于在泡沫产生更为集中的填料层上方设置中段除沫器,通过分级截留泡沫,阻止泡沫在塔内累积向上蔓延,有助于保持各级填料层所需的气液分布状态。

在部分采用强搅拌或鼓泡反应工艺的洗涤剂中间体生产装置中,底部反应区生成的泡沫会在短时间内迅速扩散,如果不加控制,很容易越过塔内分布装置进入上部传质区域。此时,在反应区与上部分离区之间设置高效除沫器,可形成稳定的“泡沫阻隔面”,有效隔离剧烈反应与精细分离单元,对维持塔顶产品指标有明显作用。对于处理含盐、含固体系的塔器,还需要结合冲洗、排污设计,避免泡沫携带固体在除沫器表面积聚,影响长期运行。通过对不同工段工艺特征的分析合理配置除沫器,可以在不增加过多改造成本的前提下显著改善泡沫问题,为洗涤剂生产线的节能和提质创造条件。

性能指标、选型原则与运行维护要点

评价洗涤剂生产塔内除沫器性能时,通常关注除沫效率、处理气速范围、单位压降、耐腐蚀性与维护周期等指标。除沫效率直接关系到塔顶产品纯度和后续设备的稳定运行,设计时会结合泡沫性质与目标含液量要求进行核算,使除沫器在设计气速下即可达到高标准分离效果。处理气速范围要求除沫器既能在较低负荷下保持必要的截留能力,又能在高负荷运行时不迅速进入泛点区域,从而满足洗涤剂生产装置常见的负荷波动。压降过高不仅增加能耗,还可能加剧塔内流动异常,因此在选择除沫结构和层数时需要在效率与压降之间进行平衡。

在选材方面,考虑到洗涤剂生产体系中经常存在碱性介质、氧化剂和部分有机溶剂,除沫器常采用不锈钢或耐腐蚀合金材料,以提高使用寿命。对于局部温度较高或含有微量腐蚀性气体的工况,需通过实际介质分析确定材质等级,避免在长期运行中发生点蚀和应力腐蚀。运行维护上,为保证除沫效果,需要定期检查压降变化和塔顶含液量,利用在线压差计、视镜和取样分析综合判断除沫器是否存在堵塞或损坏。如果发现压降逐步升高而气速未明显变化,说明除沫器可能被泡沫带来的黏性物或固体颗粒覆盖,应安排停塔清洗或更换。同时,在设备检修时注意对除沫器的固定结构、支撑梁和连接件进行检查,确保再开车时装置处于安全可靠状态。

对产品质量、能耗水平与环保治理的综合影响

高效除沫器在洗涤剂生产塔中的应用,不仅改善了塔内传质环境,还对产品质量、能耗控制和环保指标产生直接影响。通过减少泡沫引起的携液现象,可以显著降低有效成分的损失,使关键配方组分的回收更为充分,有助于稳定产品活性物含量和外观指标,减少批次波动。对采用溶剂萃取、溶剂精制工艺的生产线来说,除沫器减少了溶剂随泡沫带走的数量,在相同产量下可明显降低溶剂补加量,间接降低了总体生产成本。

从能耗角度看,泡沫的减少意味着塔内压降更接近设计值,鼓风机、引风机和循环泵所需克服的阻力降低,有利于降低电耗与蒸汽消耗。此外,气体中夹带的细小液滴和泡沫经除沫器截留后,进入尾气处理系统的污染物浓度降低,可以使后续吸收、洗涤或焚烧装置负荷减轻,延长设备使用寿命。对于严格控制排放的生产基地,高效除沫器有助于减少洗涤剂活性物、油分和细颗粒随废气排放的风险,提升整体环保表现。通过针对不同生产线特点合理配置除沫器,能够使洗涤剂企业在保持高产能的同时兼顾质量、能耗与环保要求,形成更具竞争力的工艺体系。

1、洗涤剂生产塔中何时需要增设除沫器

在出现塔顶产品含液量升高、冷凝器频繁结垢、压降波动明显或需要扩大负荷运行而泡沫问题突出时,一般可以考虑在塔顶或关键填料层上方增设除沫器,通过结构化塔内件提高抗泡能力。

2、除沫器安装对原有塔器是否影响较大

通常情况下,除沫器结构紧凑、重量适中,只要在塔体强度与支撑条件允许的前提下进行合理设计和加固,就可以在检修窗口内完成改造,对原有塔器和外部管线影响有限,安装周期相对较短。

3、如何判断除沫器运行状态是否良好

可以结合塔内压降变化、塔顶气体含液量、后续设备结垢情况以及装置负荷变化进行综合判断,当压降稳定、携液趋势减弱、检修周期延长时,说明除沫器工作状态良好,如发现压降异常上升或除沫效果下降,应及时安排检查维护。