锂电池生产塔内件除沫器提升电解液回收安全与运行稳定性

相关文章 2025-11-24

锂电池制造过程中,电解液的精制、配制与回收工序高度集中在各类精馏塔、吸收塔和洗涤塔内完成。随着高能量密度锂电体系的推广,含有有机溶剂和锂盐的气液混合物在塔器中大量循环,若缺乏高效的除沫设施,极易出现夹带、电解液损失、下游设备腐蚀以及安全隐患。塔内件除沫器正是在这一背景下得到广泛重视,通过结构化的分离元件与合理的气液分布设计,有效控制起泡和雾沫携带,为电解液稳定回收与安全生产提供重要保障。

锂电池生产中电解液回收工艺与起沫风险

在锂电池电解液生产线上,碳酸酯类有机溶剂、锂盐和少量功能添加剂构成了多组分复杂体系,工艺通常包括溶剂精制、脱水、配比和回收等多个环节。精制与回收段常借助填料塔或板式塔对有机溶剂进行分离与纯度控制,同时通过气液逆流接触,实现微量水分、低沸杂质和残余溶剂的高效迁移。在这一过程中,由于溶剂表面张力较低、黏度适中,配合一定浓度的锂盐或表面活性物质,会形成稳定泡沫和细密雾滴。当塔内气相流速升高、液负荷波动或进料中杂质含量异常时,起沫现象会迅速放大,导致上升气流夹带大量电解液,从塔顶进入冷凝器、管道及后续储罐。一旦夹带物中包含高浓度电解液,不仅使回收过程产品指标不稳,还会增加下游设备的腐蚀和结盐风险,对密封、阀门和分析仪表带来不利影响。对于采用干房环境或防爆区域布置的锂电生产工厂而言,含溶剂雾沫的无控制排放还可能引发有机气体浓度局部超标,增加火灾与爆炸风险。因此在工艺设计和改造时,必须从源头控制塔内起沫和雾沫夹带行为,合理设置除沫器,提升塔器运行安全边界。

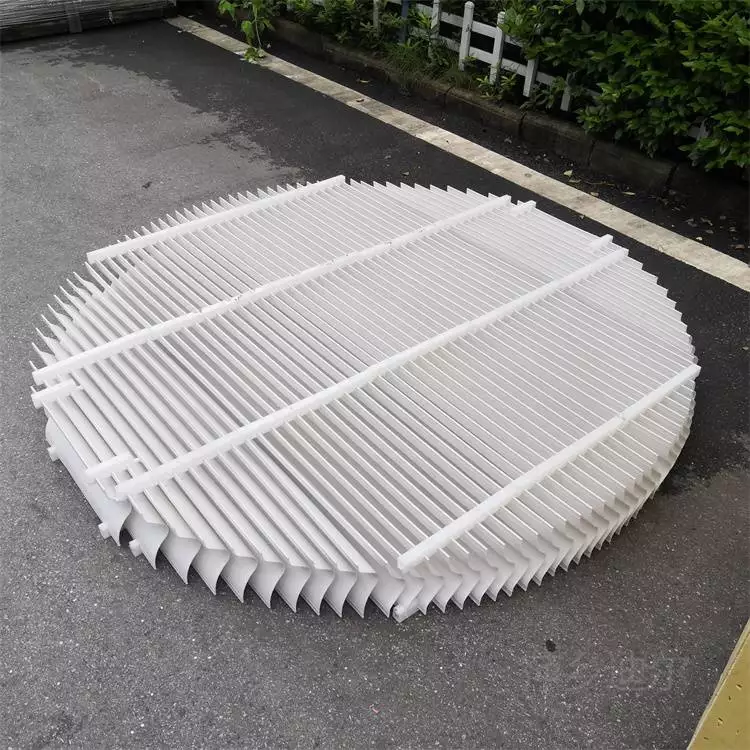

塔内件除沫器的结构形式与性能特征

用于锂电池电解液工序的塔内件除沫器通常布置在塔顶或关键塔段的气相出口区域,以丝网、波纹板、孔板叶片或多层复合结构为主,兼顾高分离效率与较低压降。丝网除沫器由金属丝或聚合物丝按一定密度编织成网垫,通过增加气体流经路径长度,使雾滴在丝网表面碰撞、聚结并在重力作用下回流到塔内液相。波纹板与叶片式除沫器则利用改变气体流向、形成多次转折和剪切,使微小雾滴在叶片表面聚集成长大。针对电解液中可能存在的结盐与固体微粒,部分工况会采用可拆卸结构或分段组合形式,方便定期检修和清洗,避免除沫器堵塞导致压降异常上升。由于电解液多为有机溶剂与锂盐体系,材料选择常偏向耐有机溶剂、耐腐蚀、低析出且强度可靠的合金或聚合材料,新型设计还会在网垫密度、丝径和排列方式上进行优化,以适应不同塔径与操作负荷。在实际工程中,需要在分离效率与压降之间找到平衡点,既保证雾沫捕集率,又不对塔内气相通量造成过大限制,从而维持塔器总体处理能力与能耗水平的合理性。

除沫器在电解液回收安全中的作用与优势

在电解液回收塔、精馏塔等核心设备中,塔内件除沫器的直接作用体现在显著降低溶剂雾沫携带率,使塔顶气体中电解液含量保持在可控范围。通过高效除沫,可以明显减少电解液损失,提高溶剂闭路循环利用率,降低原料补加成本,对提升整线经济性具有重要意义。更为关键的是,除沫器有效阻断了大量含电解液雾滴进入冷凝系统,从而缓解冷凝器及换热器表面的结垢和腐蚀,延长换热设备运行周期,减少因压降增加和换热效率下降引起的非计划停机。在安全方面,含有可燃有机溶剂的雾沫被充分截留后,排入尾气处理单元的气体组分与负荷更加稳定,有利于燃烧、吸附或冷凝回收工段的安全控制,降低局部浓度波动带来的风险。对于采用多塔串联的精细工艺线,高效除沫还能保护下游塔器与仪表,减少因夹带引起的液位波动和分析误差,使过程控制参数更易保持在合适区间。在环境管理层面,减少雾沫排放有助于降低有机挥发物和含锂颗粒的外排量,符合当前对清洁生产和绿色制造的监管要求,提升生产线整体环境表现。

设计选型与安装维护要点

针对不同锂电池生产工艺路线,塔内件除沫器的设计与选型必须综合考虑操作温度、压力范围、电解液组成、塔径与负荷变化。对于高真空或低压差敏感的精馏工段,应优先选用压降低、结构开孔率高的丝网或改进型叶片除沫器,以免对真空系统造成额外负担;对于存在结盐风险或有固体微粒夹带的工况,则需关注除沫器防堵性能和可维护性,适当加大流道截面,并设计可靠的检修口与吊装结构,便于定期清洗。在材料选择上,要根据电解液体系的腐蚀特性和长期稳定性选择适配材质,防止因材料失稳导致纤维脱落、结构变形或金属离子析出影响电解液品质。安装位置通常安排在塔顶出口或关键塔段的上部空间,需要根据塔内气流分布进行优化,确保气体均匀通过除沫器有效面积,避免局部短路或边缘绕流。在装配过程中,要控制除沫器与塔壁之间的密封间隙,防止雾沫从未被覆盖区域旁路逃逸。运行阶段,建议结合压降监测、塔顶分析数据与塔内检修记录,建立除沫器健康状态评估机制,当发现压降异常升高或塔顶电解液含量周期性增大时,及时安排检查与维护,以保证长期稳定的分离性能。通过科学设计与精细运维,可以使除沫器在整条电解液回收线上实现多年可靠运行,减少频繁停工对产能和成本的影响。

锂电行业实际应用与工艺优化方向

在实际锂电池生产实践中,伴随高镍正极配方和高浓度电解液的普及,塔器负荷趋向高通量化,除沫器的性能要求同步提高。一些生产线在扩产改造阶段,通过增加塔顶除沫器层数、优化丝网密度及更换适配材质,将电解液夹带率控制在极低水平,同时保持塔内压降在合理范围,从而实现电解液回收率与产品一致性的双重提升。还有工厂在精制溶剂塔中引入多级除沫结构,将粗分离与精分离功能结合,先由粗网垫截留大颗粒雾滴,再由高密度层捕集微细雾沫,有效降低了对单一层除沫器的负荷,提高了抗冲击能力。通过与在线分析仪表、温压控制系统联动,当检测到泡沫趋势增强时,可适当调整回流比、塔顶冷凝温度和塔底负荷,配合除沫器共同抑制起沫,维持稳定工况。在工艺优化方向上,未来除沫器设计将更加重视低能耗、高通量与耐污染性能,兼顾新型电解液配方和多杂质体系的适用性。借助数字化模拟和现场运行数据积累,可以对不同塔段的气液分布进行精细化分析,进而确定更合理的除沫器规格和布置方式,为新建与改造项目提供有针对性的工程方案。

常见问题解答

1、电解液回收塔为什么必须配置专用除沫器

在电解液回收塔中,气液接触强烈,溶剂易起泡并形成细小雾沫,若不配置专用除沫器,电解液会被大量夹带至塔顶,使回收率下降、下游设备腐蚀风险上升,同时还会增加环境与安全隐患。专用除沫器能够高效截留雾沫,保证电解液稳定回流,维持工艺平衡。

2、如何判断除沫器需要检修或清洗

在正常操作条件不变的情况下,如果发现塔顶压降持续上升、冷凝器或管线结垢加重、电解液损失量增大,就可能意味着除沫器堵塞或效率下降。通过对比运行数据、检查塔顶取样指标,并结合定期开塔检修,可以判断是否需要清洗或更换除沫器,防止问题进一步扩大。

3、除沫器选型时最应关注哪些工况参数

进行除沫器选型时,需要重点关注塔内操作压力与温度、气相与液相负荷、塔径尺寸、电解液组成及是否存在结盐或固体颗粒等因素。根据这些参数综合评估除沫效率、压降水平和材料耐腐蚀性能,从而确定合适的结构形式与安装方式,保证在实际运行中既能有效除沫又不影响整体处理能力。