风电设备塔内件除沫器防止湿气影响长期稳定运行方案

相关文章 2025-11-24

风电机组在运营过程中常年暴露于高湿、高盐雾和温差变化频繁的环境之中,塔筒内部空间虽然相对封闭,却会因温度梯度、冷凝水和空气对流产生大量湿气与微小液滴。如果这些湿气携带油污、盐分或腐蚀性介质,不仅会造成电气柜、控制系统和电缆接头的绝缘性能下降,还会加速塔内碳钢结构与紧固件的锈蚀。塔内件除沫器作为安装在塔筒内部或相关工艺管路中的功能部件,能够对气流中的液滴进行高效捕集与分离,减少冷凝水携带杂质的二次循环,从而降低故障率、保障运行安全,并延长设备维护周期。通过结合塔内气流组织、温度分布和维护便利性进行合理布置,除沫器可在有限的空间内发挥可靠的防潮作用,为风电机组构建更加稳固的防护屏障。

风电塔筒湿气来源与除沫需求

风电塔筒内部湿气的来源具有多样性和隐蔽性。外界空气通过缝隙、检修门以及电缆引入部位渗入塔筒内部,遇到塔内温度较低的钢结构表面后形成冷凝水滴,这些水滴在振动和气流扰动下被再次吹起,形成悬浮液滴或细小雾沫。塔基附近若存在电缆沟、地下基础积水,也会通过蒸发作用提高塔内底部的相对湿度。部分风电场位于近海或沿海区域,空气中含有大量盐雾颗粒,这类微小液滴进入塔筒后,会附着在钢梁、平台和电气元件表面,加剧电化学腐蚀。塔内件除沫器正是针对这一系列湿气与雾沫问题,通过结构化分离和聚结机制,将空气中的液滴高效截留、汇集并导出,降低湿度波动幅度和液滴含量。对于大型机组,由于塔筒高度增加、内部温度梯度加大,冷凝与回流现象更为明显,对除沫器的处理能力、布置高度和排液通道的设计提出更严格要求。合理选型与精确设计能够有效控制塔内湿气源头,为后续防腐涂层、电缆保护、控制系统绝缘提供更可靠的环境基础。

塔内件除沫器的结构形式与工作机理

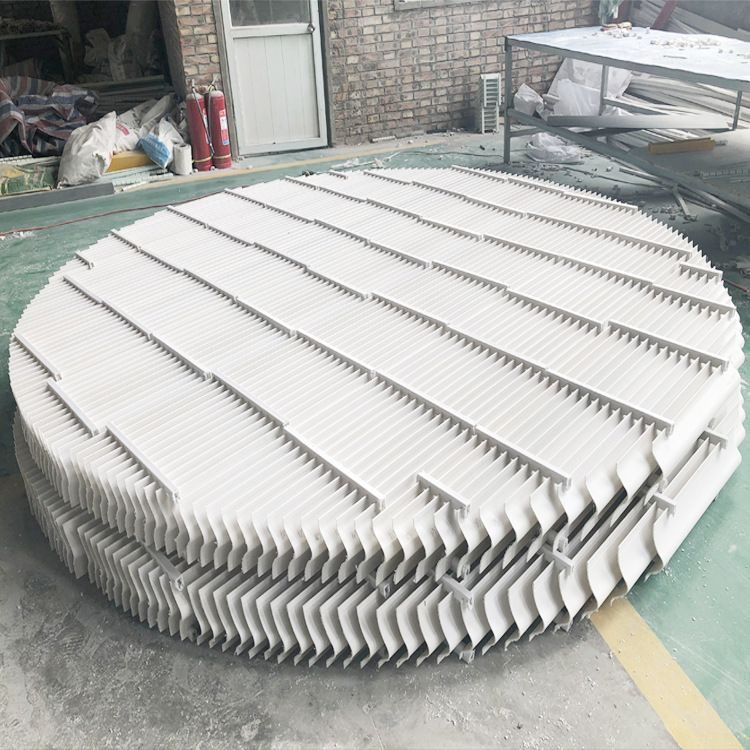

用于风电塔内空间的除沫器多借鉴化工填料塔中成熟的塔内件结构,根据湿气负荷和安装位置不同,可采用丝网除沫器、波纹板除沫器或多层折流式结构。丝网除沫器由金属丝或工程塑料丝编织成网垫,当含有液滴的气流穿过网层时,液滴与丝网表面发生碰撞、粘附与聚并,小液滴聚结成较大液滴后在重力作用下沿丝网流向集液槽。波纹板除沫器则利用多层折流通道改变气流方向,使液滴在急剧改变方向时因惯性与板面碰撞,从而被截留下来。对于塔筒内部空间受限且维护频次较高的场景,多采用结构紧凑、压降低、易拆装的组合式除沫器模块。其工作机理主要包括截留、惯性碰撞、聚结与重力沉降四个环节,通过优化通道宽度、丝网密度和层数布局,使气流在较短行程内完成高效率的液滴分离。在设计过程中需兼顾风电塔筒运行工况下的气流速度范围,避免气速过高导致二次夹带,也要防止气速过低影响自清洁能力而造成液体堆积。选用耐腐蚀材质与合理的结构强度,可以保证除沫器在长期振动、温差循环和潮湿环境中保持稳定形态和分离效率。

防止湿气影响运行的性能优势

塔内件除沫器在风电设备中承担着多重保护作用,其显著优势首先体现在减少电气故障和控制系统失效风险方面。湿气与盐雾附着在端子排、接线盒和传感器接口处,会降低绝缘强度并诱发局部放电,长期累积可能导致误动作和停机报警。安装除沫器后,塔内空气中可凝结液滴含量大幅下降,水分更难在敏感部位形成连续水膜,从而提升绝缘稳定性。其次,在结构防腐方面,雾状腐蚀介质被有效拦截和集中排出,可减缓梯子、平台、法兰连接处以及焊缝区域的锈蚀速度,使防腐涂层更加持久,减少补漆及更换构件的频率。在维护经济性方面,除沫器长期运行不消耗额外能量,仅需定期检查和简单清洗即可保持良好性能,大幅降低因潮湿导致的意外停机和检修成本。对于高海拔、海上或气候多变区域的风电场,通过提升塔内空气干燥度,可使整机运行稳定性更接近设计水平,使风机在风速适宜时能持续稳定发电,从运营角度提升全年利用小时数。综合来看,塔内件除沫器以较低投入实现对电气系统、结构部件和维护成本的整体优化,对保障风电机组全寿命周期内的可靠运行具有重要意义。

工业化选型设计与安装维护要点

在工程实践中,为风电设备配置塔内件除沫器需要依据风场环境特性、塔筒尺寸和机组容量进行综合设计。首先要评估风电场所在区域的年平均湿度、降水量、盐雾浓度以及极端天气频率,确定塔内湿气负荷水平与雾沫粒径分布。对于沿海和海上风电项目,应优先选用耐盐雾性能突出的金属材料或工程塑料材料,以提高防腐寿命。其次,要根据塔筒直径、内部通道布局以及电缆走向规划除沫器安装位置,一般在进风口附近、电缆集束区域上方或温差较大的分界高度设置除沫模块,并配套合理的排液通道,将收集到的液体导向不影响设备的安全区域。在结构设计层面,需要控制除沫器的压降,保证塔内通风与散热不受明显影响;同时考虑施工吊装路径和检修作业空间,采用模块化分段结构便于现场安装与拆卸。运行阶段的维护工作包括定期检查除沫器表面结垢、堵塞和腐蚀情况,利用检修平台或升降设备进行清洗和局部更换,确保分离效率保持在设计范围内。通过结合运行数据,建立湿度监测与维护周期关联机制,可对除沫器状态进行预判,提前安排检修窗口,减少计划外停机。在大批量风电项目中,统一的标准化塔内件除沫设计还能降低备件种类和库存成本,为风电场长期运营提供更有利的保障。

在风电运维体系中的重要地位与发展方向

随着风电机组单机容量不断提升,塔筒高度和叶轮直径持续增大,塔内环境的复杂性与安全风险也随之增加。湿气控制从早期的简单通风、加装干燥剂,逐渐向结构化、精细化的气液分离方案演进,塔内件除沫器在运维体系中地位愈发突出。通过在设计阶段将除沫器纳入塔筒总体方案,可与通风系统、温控系统和防腐方案形成协同,构筑多层次的防潮与防腐防线。结合在线监测技术,对塔内温湿度、腐蚀速率和电气故障记录进行分析,可量化除沫器对故障率和维护成本的影响,为后续机型优化提供数据支撑。未来,在材料与结构创新方面,可通过采用更加轻质高强、耐腐蚀的新型合金或复合材料,提升除沫器在高湿、高盐、高振动环境下的耐久性。同时,针对塔筒内部气流分布不均的问题,可通过数值模拟技术优化除沫器几何结构和布置位置,使捕集效率与气流组织更匹配。对于海上风电平台,还可将除沫功能与其他塔内件组件进行集成,例如与检修平台、线缆托架相结合,在不增加额外占空间的前提下形成多功能结构。随着风电场运维逐步向集中化、智能化方向发展,塔内件除沫器将不仅是防潮部件,更是保障设备高可利用率和高可靠性的关键环节之一。

1、风电塔筒为什么需要专门的除沫器

湿气在塔筒内形成的雾沫与冷凝水易附着在电气元件和钢结构表面,引发绝缘下降、腐蚀加剧和故障频发。专门的除沫器能够高效分离气流中的液滴,显著降低湿度波动和雾沫浓度,为风电机组创造更稳定的运行环境。

2、塔内件除沫器一般安装在什么位置

通常安装在塔筒进风口附近、电缆集中穿越区域以及温差变化明显的高度位置,结合气流方向与维护通道进行布置。这样既能充分拦截外部湿气与盐雾,又便于检修人员定期检查和清理。

3、塔内件除沫器的维护周期如何确定

维护周期应结合风场环境、湿度水平和运行记录综合确定。一般在定期巡检中检查除沫器是否堵塞、结垢或腐蚀,根据塔内湿度监测数据和故障统计情况适当缩短或延长清洗、更换时间,以确保分离效率稳定。