生物质能源塔内件除沫器保障气化气体洁净稳定输出

相关文章 2025-11-24

生物质气化过程中产生的气体中往往夹带大量液滴、焦油雾和固体微粒,如果不加以有效分离,会导致后续净化、压缩、燃烧和合成环节出现腐蚀、结垢、堵塞等一系列问题,直接影响装置的运行周期与安全水平。除沫器作为生物质能源塔内件体系中的重要组成部分,主要任务是在有限空间内高效截留和脱除夹带液沫与气溶胶,提升气化气体的洁净度与稳定性。围绕生物质能源装置的特点,在塔内合理布置丝网除沫器、折流板除沫器或高效复合除沫组件,可以显著减少焦油及细小灰尘的夹带,从而使气化气体满足后续冷却、净化、发电或者下游合成工段的入口指标。同时,除沫器的结构优化还关系到塔体压降、能耗水平和检修便利性,是当前生物质气化工程设计与技术改造中的关注焦点之一。

生物质能源塔内除沫器的结构特点与工作机理

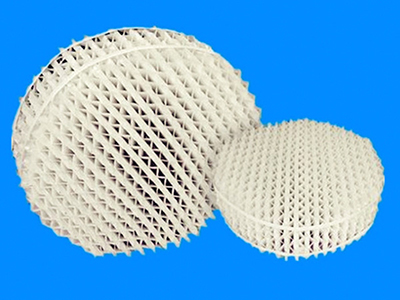

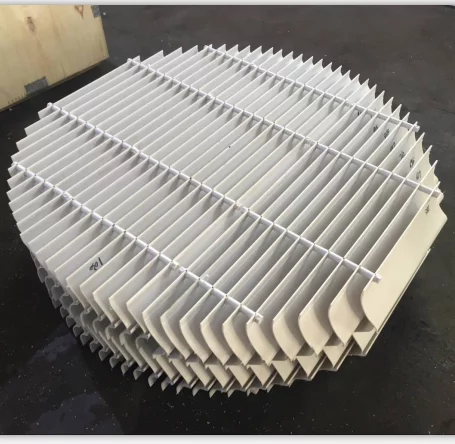

生物质能源装置中常用的除沫器形式包括金属丝网结构、波纹板或折流板结构,以及多层复合分离结构等。金属丝网除沫器通常由不锈钢或耐腐蚀合金丝编织成网垫,通过一定的厚度与比表面积实现对液滴及雾沫的碰撞、聚结与重力沉降。气化气体自下而上通过丝网层时,夹带的液沫在纤维表面被捕捉并逐步汇聚成长径较大的液滴,最终依靠重力沿着塔壁或者支撑筋流回塔底,从而实现气液分离。折流板除沫器则利用多级改变气流方向的方式,使液滴在高速转弯过程中撞击挡板,实现高效率截留,对较大粒径液沫的去除效果明显。对于生物质气化这类焦油含量较高的体系,常将丝网与折流板或波纹板组合布置,形成分级捕集与聚结路径,使不同粒径的雾沫在分离空间中依次被截获,大幅降低下游设备表面粘附焦油和腐蚀介质的风险。合理设计除沫器的孔隙率、比表面积、厚度和层数,可以在保证高分离效率的同时,尽量控制塔内压降,兼顾节能和运行稳定。

生物质气化工艺中的应用场景与工艺位置布局

在典型的生物质气化工艺中,除沫器通常布置在气化塔顶部、后续洗涤塔或冷却塔内部,以及部分精细净化塔和吸收塔中。气化塔顶部的除沫器主要面对高温含尘气体,需要兼顾耐温和耐磨性,其职责是减少灰尘及焦油雾向上游移,为后续冷却和洗涤创造较为稳定的进料条件。在喷淋冷却或洗涤塔中,由于液气比高、大量液滴在塔内随气体上升,如果没有高效除沫器,夹带的洗涤液会进入换热器、过滤器或吸收装置,导致结垢和压降升高。此处布置的除沫器多采用多层丝网或折流板组合结构,以应对大液量冲刷与中速气流夹带。对于将气化气进一步用于燃气轮机发电、合成气制燃料或化工原料的系统,还会在精细净化塔顶部设置高效除沫器,用于截留残余细雾和微量液滴,使气体冷凝水、碱液或其他洗涤介质彻底分离,以免在后续压缩机、燃烧室和催化反应器中引发腐蚀失活。通过在不同塔器位置合理配套除沫器,可在流程层面建立分级净化体系,使生物质气化气体从粗净化到精净化的各阶段都保持稳定可控的夹带水平,提升整套装置的可连续运行能力。

除沫性能对气化气体质量与装置运行的影响

除沫器的性能直接体现在出口气体的含液量和夹带杂质浓度上。对于生物质气化气体而言,液滴和焦油雾的存在不仅影响燃烧稳定性,还会增加下游设备热交换表面的污垢系数,带来明显的能耗上升和清洗工作量。高效除沫器通过提高捕集效率,可使气体残余液滴含量降至较低水平,避免冷换设备结焦,降低过滤系统频繁堵塞的概率。同时,良好的除沫效果还能减少碱液或其他洗涤剂随气体进入后续单元,防止腐蚀性成分在压缩机叶片、管路拐弯处和阀门内腔富集,使设备寿命得到实质延长。在燃气发电场景下,洁净度更高的气化气体有利于获得稳定的燃烧火焰和更准确的空燃比控制,降低燃烧室积碳并减轻尾气处理负荷,有助于排放指标达标和长期运行成本控制。通过对除沫器结构进行优化设计,使其在生物质工况下兼具较高分离效率和合理压降,可以在整体上提高装置年度运行时间,减少非计划停车次数,为投资者带来更可靠的产量与经济收益。

除沫器设计优化与选型要点及维护策略

针对生物质能源装置中气固两相夹带和焦油成分复杂的特点,除沫器的设计与选型需要综合考虑操作弹性、抗堵塞能力和检修方便程度。在结构设计阶段,应根据实际气量、操作压力和气速范围选择适宜的除沫器类型。对于气速变化较大、负荷波动明显的塔器,可采用多段布置,在下部设置抗冲击能力强的折流板结构,上部配合高比表面积丝网层,以适应不同负荷下的分离需求。在材料方面,需结合生物质气化气体中的酸性成分、盐分和焦油性质,选用耐腐蚀性能好的金属或非金属材料,避免长期运行中出现局部锈蚀和结构强度下降。为降低焦油和固体颗粒带来的堵塞风险,可在工艺上预留冲洗口和检修人孔,制定定期在线或离线清洗方案,通过水洗、碱洗或蒸汽吹扫等方式保持除沫层通透性。对于采用丝网除沫器的塔器,还应在设计时合理控制床层压降和工作气速,当气速过高导致液沫二次夹带时,需要通过增加有效通流面积或优化塔径来进行调整。通过科学选型与精细维护,可以确保除沫器长期保持稳定的分离效率,使生物质能源系统在全寿命周期内维持较高的运行可靠性。

在节能减排与环保要求下的除沫器技术发展方向

随着生物质能源在清洁能源结构中的占比不断提高,气化装置面临更严格的排放约束和更高的资源利用效率目标,这也推动了塔内除沫技术的持续升级。一方面,研发更高效的复合除沫结构成为趋势,通过将丝网、波纹板、丝毡和微孔组件进行多层组合,实现对微细液滴和焦油雾的精细级分离,帮助气化气在进入燃气轮机或合成单元前达到更高的洁净标准。另一方面,利用计算流体力学和过程模拟手段优化气液流型与塔内流场分布,可以在设计阶段对除沫器的布置高度、截面积和结构形式进行数字化评估,提高一次设计成功率,减少现场改造成本。在环保方面,良好的除沫效果能够显著降低含焦油废水和含尘冷凝液的产生量,为后续污水处理和固废处理减负,从系统角度提升生物质能源项目的绿色属性。未来,结合智能监测技术,对塔压降、温度和气速进行在线诊断,实时判断除沫器是否存在堵塞或结构损伤隐患,将有助于实现预测性维护,使整个生物质能源装置在高负荷条件下依然保持稳定运行,持续输出质量可靠的气化气体,为清洁能源利用提供有力支撑。

1、生物质能源塔内为何必须配置高效除沫器

生物质气化过程中焦油雾和液滴含量较高,如不经除沫就进入下游装置,会导致换热器结焦、过滤器堵塞和管路腐蚀,严重时引起装置停工。配置高效除沫器可以在塔内完成初级或精细气液分离,显著提升气化气体洁净度,延长设备使用寿命。

2、除沫器堵塞会对装置运行产生哪些影响

除沫器堵塞会使塔内压降明显升高,气流分布恶化,可能导致气体旁路或液体夹带加剧,下游设备负荷增加。同时,能耗上升、操作弹性下降,甚至因局部积液引发液泛,影响整体生产安全。及时清洗或更换堵塞严重的除沫层,是保障装置稳定运行的关键措施之一。

3、生物质气化塔除沫器如何实现长期稳定运行

要实现长期稳定运行,需要在初期设计阶段充分考虑气速、物性和焦油含量,选择合适的除沫结构与材料,并留出检修和冲洗空间。运行中应定期监测塔压降和出口气体含液量,通过预防性清洗和必要的在线冲洗,将堵塞和腐蚀风险控制在可接受范围内,从而维持除沫器持续有效的分离性能。