锅炉烟气塔内件除沫器降低湿烟气排放保护下游设备安全运行

相关文章 2025-11-24

锅炉在燃烧过程中会产生大量高温湿烟气,其中水蒸气、飞灰、酸性气体以及夹带液滴相互混杂,如果不经充分处理便排出或进入后续设备,极易导致腐蚀、结垢和效率降低。针对湿法脱硫、湿式电除尘、吸收洗涤等工艺后,烟气中常常夹带大量细小液滴的问题,锅炉烟气塔内件除沫器作为重要的精处理装置被广泛配置在吸收塔出口或烟道关键部位。通过合理选择除沫器型式、结构尺寸和布置高度,可以有效降低排烟含湿量,减少酸雾和盐雾夹带,保护引风机、烟道、烟囱以及后续环保装置的长期稳定运行。随着环保排放标准日益收紧,烟气含湿量、酸雾排放和白烟控制逐渐成为项目设计和改造中的重要考量,锅炉烟气塔内件除沫器在工程设计中的地位愈发突出。

锅炉烟气含湿特点与除沫需求

锅炉烟气在高温段以水蒸气为主,但在经过空预器、增湿喷淋、吸收塔洗涤或湿法脱硫后,大量水分凝结成液滴,同时夹带溶解盐、金属离子和细微固体颗粒。这些液滴粒径分布广泛,大致可分为粗大液滴、一般液滴和雾状细滴三类,其中雾状细滴往往粒径在几十微米甚至更低,难以通过简单的重力沉降去除。若这些液滴随烟气离开塔器,会在下游烟道、换热表面或风机叶轮上形成黏附液膜,进而引发严重腐蚀、磨损和结垢。同时,含有硫酸、硝酸等酸性组分的液滴还会在低温区域产生“冷端腐蚀”,缩短设备寿命。

在湿法脱硫、湿式电除尘以及湿式洗涤等工艺中,液气比往往较高,喷淋密度大,为保证传质效率和脱除效率,塔内雾化程度较强,产生大量夹带液滴。如果缺乏高效除沫器,仅靠重力沉降和自然折流,难以满足排出烟气含湿量和酸雾排放要求,也无法实现对引风机和排烟系统的有效保护。因此,在锅炉烟气治理系统中,除沫器被视为脱硫塔、洗涤塔等设备中不可或缺的塔内件,其性能直接决定系统的长期运行可靠性和维护成本。工程设计时需要根据烟气温度、含湿量、含尘量以及流速等条件,确定除沫器的级数、结构型式和安装位置,以确保在设计工况及一定负荷波动范围内都能稳定达标。

常见除沫器结构形式与工作原理

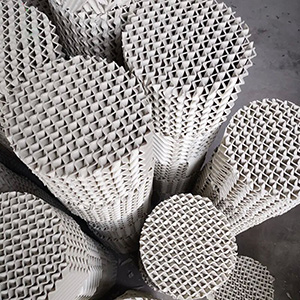

锅炉烟气塔内件除沫器的型式较多,但工程中应用最广的是波纹折流板除沫器和丝网除沫器,有时也会组合使用或与喷淋清洗系统配套布置。波纹折流板除沫器由若干成形为波纹状或折线状的板片按一定间距组装而成,烟气在其中多次改变流向形成强烈折流,液滴在惯性力和离心作用下被撞击在板面上,进而聚并成较大液滴,在重力作用下沿板面流下。通过优化折流板的波纹角度、通道宽度和流线型设计,可以在尽量降低压降的前提下,提高对中小粒径液滴的捕集效率。折流板材料多采用耐腐蚀金属或工程塑料,以适应含酸、含盐烟气环境。

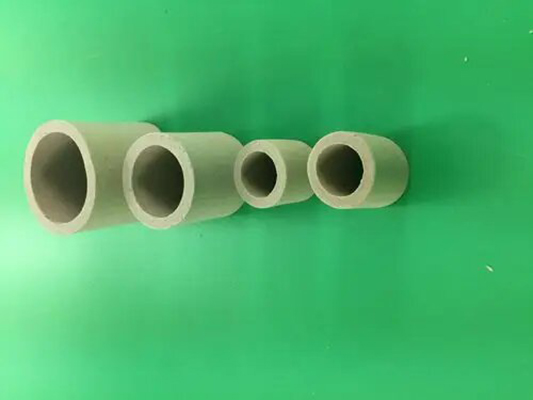

丝网除沫器则由金属丝或塑料丝编织成一定厚度和密度的丝垫,烟气通过丝网层时,携带的微小液滴在丝表面反复碰撞、截留并聚并,当聚并液滴重力超过表面张力后便向下滴落,实现高效率除沫。丝网除沫器对于细雾状液滴的捕集能力较强,适用于处理对含湿量要求更高的烟气段,但压降相对略大,对堵塞和结垢敏感。因此,在高含尘或易结晶工况中,常通过分层组合和设置在线冲洗喷淋的方式,降低堵塞风险。对于超高湿、气速波动较大的系统,有时还会采用多级除沫结构:下层布置粗效折流板,拦截较大液滴并减缓气流,上层布置高效丝网或细节构型除沫层,以提高整体捕集效率并控制压降。

降低排烟含湿量与保护设备的工程效果

在锅炉湿法脱硫或湿式除尘系统中,除沫器的首要任务是降低排烟含湿量,减少夹带液滴进入下游烟道和引风机。经合理设计的除沫器可以将夹带液滴含量降低到很低水平,有效减轻酸雾对金属设备的腐蚀,延长烟道、弯头、扩散段和烟囱内衬的使用寿命。较低的含湿量也有助于控制烟囱顶口的可见白烟程度,减缓冷凝水对筒壁和外部构筑物的侵蚀,对实现长期安全排放具有积极意义。对于采用湿式电除尘器的系统,除沫器还能减少液滴携带的粉尘和泥浆回带,保持后续段的气流分布均匀和电极表面稳定。

在高含盐或高氯离子工况中,如果湿烟气夹带的液滴直接冲刷引风机叶片和壳体,会极大加速材料腐蚀,一旦叶片因腐蚀减薄或不平衡,可能引发振动和故障停机,维修成本高昂。采用高效除沫器后,液滴夹带大幅度下降,大大减轻这种腐蚀冲刷,同时减少结晶盐沉积在设备表面的风险。工程实践表明,通过在脱硫塔出口增设合理型式的多级除沫器,并保证其处于适宜的操作气速范围内,可以明显降低检修频次和非计划停机时间,提高发电机组或工业锅炉整体运行的稳定性。另外,排烟含湿量降低后,烟气再热设备的换热表面结垢速度减缓,换热效率保持时间更长,也间接提升了系统的节能效果。

设计选型、运行维护与应用场景

锅炉烟气塔内件除沫器在设计选型时,需要综合考虑处理烟气量、塔径、操作气速、烟气温度、含尘特性以及上游喷淋工况等因素。对大型煤粉锅炉机组,烟气量巨大,塔径较大,为防止局部气速过高导致除沫器穿透,常通过合理的气体分布装置和多分区除沫结构,使烟气在除沫器截面上分布均匀,减少旁路流和短路流。在湿法脱硫塔中,除沫器多数布置在最后一级喷淋层上方,通过计算确认气速一般控制在一个适宜范围内,以兼顾除沫效率和压降,并预留检修通道和人孔,便于后期清洗维护。

运行过程中,为维持除沫性能,需要定期检查除沫器表面积灰、结垢和堵塞情况。对波纹折流板除沫器,可设置在线冲洗水管,在机组负荷较低或短暂停机期间进行冲洗,去除板片上沉积物。对丝网除沫器,当压降异常升高或除沫效果下降时,应安排停机检查,必要时更换丝垫或进行彻底清洗。为了延长使用寿命,应根据介质腐蚀性选用适合的金属或塑料材质,例如在含氯离子较高的工况中选用耐点蚀性能更好的材料。针对燃煤电站锅炉、工业煤粉锅炉、生物质锅炉以及部分燃油燃气锅炉配套的湿式脱硫、湿式除尘或洗涤塔,除沫器都发挥着控制排烟含湿量、降低酸雾排放和保护后续设备的重要作用。合理的结构设计和规范的运行维护,可以显著提升整体环保系统的运行可靠性,减少长期运维成本。

1、锅炉烟气塔内为什么必须安装除沫器

锅炉湿烟气在经过脱硫或洗涤后含有大量液滴,如不去除会导致引风机、烟道和烟囱严重腐蚀,增加检修频率,并且排放酸雾和白烟难以控制。安装高效除沫器可以显著降低液滴夹带,保障设备长期安全运行。

2、除沫器的气速选择对效果有什么影响

除沫器的操作气速过高容易产生穿透和再夹带,过低则设备体积增大、投资增加。一般通过计算和经验选定合适范围,并结合现场试验进行优化,使除沫效率和压降达到较好平衡,长期运行更稳定。

3、除沫器需要多长时间维护一次

维护周期受烟气含尘量、含盐量和运行工况影响。通常需要定期监测除沫器前后压降和排烟含湿状况,一旦发现压降明显升高或出口烟气含雾增大,应安排冲洗或检修,根据现场经验逐步形成适合本项目的维护间隔。