海水淡化塔内件除沫器保障蒸馏过程稳定与水质长期达标

相关文章 2025-11-24

海水淡化作为沿海地区和海岛地区重要的供水方式,已经在电力、冶金、石化以及市政供水等领域形成大规模工程化应用。无论是多效蒸馏、低温多效蒸发,还是多级闪蒸、热法与膜法联合工艺,核心目标都是持续获得含盐量稳定、浊度极低的淡化水。其中,蒸发与冷凝环节中夹带的盐雾、碱雾和细小液滴,往往是影响淡化水水质的重要隐患。安装在蒸发塔、分离塔和冷凝塔上的除沫器,正是控制夹带物、保障产品水质的关键塔内件之一。合理设计和选型的海水淡化塔内件除沫器,可以显著降低换热管结垢速度,减少二次盐分带出,保证脱盐率和电导率指标长期稳定,为后续除盐水、锅炉补给水以及工艺用水提供可靠基础。工程实践表明,高效除沫器不仅改善蒸汽品质,还能提升装置运行周期,降低系统腐蚀风险,已成为海水淡化装置设计与改造中不可或缺的重要环节。

海水淡化过程中的塔内夹带与除沫需求

在海水淡化蒸发系统中,海水在高温条件下产生大量蒸汽,同时伴随泡沫、雾滴以及含盐溶液的飞溅。由于海水中含有氯化钠、硫酸盐、镁盐、钙盐以及有机物等多种成分,蒸发过程中易形成稳定泡沫和微细液滴,当汽液分离条件不足或塔内结构设计不合理时,夹带现象尤为突出。夹带物进入上部加热室、冷凝室或后续换热器后,会导致淡化水盐度升高、电导率超标,影响脱盐率和水质稳定性;同时,盐雾在换热管表面沉积,形成结垢层和腐蚀点,引起传热效率下降和设备寿命缩短。为降低这一风险,工程上通常在蒸汽上升通道或汽水分离空间布置除沫器,通过机械拦截、惯性碰撞、重力沉降等机理,实现对直径数微米至数百微米液滴的高效捕集。根据海水淡化塔的结构和操作压力,可选择由金属丝网、波纹板、多层栅板或组合结构构成的除沫装置,使塔内蒸汽在通过除沫器时速度适当降低,液滴在丝网、板片表面聚结成较大液滴后回流至下部液面,从而减少夹带率,确保淡化水的盐度、浊度和悬浮物指标满足标准。

除沫器结构类型与性能特点

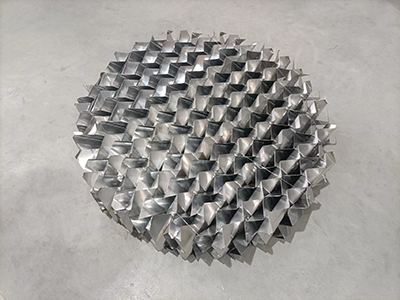

海水淡化塔内件除沫器常见的结构形式包括丝网除沫器、板式除沫器和丝网板式组合除沫器等,不同类型适用于不同操作工况与装置规模。丝网除沫器以金属丝编织或缠绕成一定厚度的丝垫,再配合上、下支撑格栅构成整体结构,具有结构紧凑、气流阻力较小、加工安装方便等优点,对中小粒径液滴的捕集效率较高,通常可达到百分之九十八以上。板式除沫器多采用折流板或波纹板,通过改变气流流向和速度,使液滴在板片表面发生惯性碰撞和聚结,适用于蒸汽量较大、夹带液滴粒径偏大的工况。在海水淡化装置中,往往根据塔径、操作负荷和维护条件选择组合型除沫结构,如下部采用板式除沫,上部设置丝网层,以兼顾高通量和高效率。由于海水淡化系统蒸汽通常具有一定腐蚀性,因此除沫器材料多选用不锈钢、耐海水合金或具有优良耐蚀性能的金属材料,以适应长期高温、含盐环境。合理控制除沫器厚度、比表面积和空隙率,可在有限塔高内获得高分离效率,同时保持较低压降,减小蒸发系统能耗,为大型多效蒸发装置和多级闪蒸装置的经济稳定运行提供基础。

在海水淡化工程中的核心功能与应用场景

在实际海水淡化工程中,除沫器广泛布置于多效蒸发器的各效蒸发室顶部、闪蒸塔的汽液分离空间、蒸馏塔的中上部以及部分凝汽室前端。多效蒸发装置中,各效蒸汽携带的盐雾如果未得到有效分离,就会在后续效和冷凝器内部逐渐堆积,导致淡化水电导率抬高、含盐量超限,并加速换热管结垢和腐蚀,从而缩短清洗周期,增加停机次数。因此在每一效蒸发段设置针对性设计的除沫器,是保障整套装置长期连续运行的重要条件。对以锅炉补给水为主要用途的海水淡化水系统,除沫器的作用尤为突出。若夹带盐分进入锅炉或汽轮机系统,将造成结垢、腐蚀、效率下降甚至设备事故,工程上对电导率、硬度、硅含量等指标控制极为严格,需要在蒸发塔顶部配置高效率除沫组件,以确保蒸汽露点冷凝后的淡化水达到严格标准。对于海岛供水、海上平台、船舶配套等场景,由于空间有限、检修条件受限,除沫器多采用拆装方便的分块结构,便于在狭小空间内吊装和维护。通过在不同工况下合理布置除沫器,可以兼顾设备紧凑、运行安全与淡化水品质的综合要求,为各类海水淡化项目提供稳定可靠的水源保障。

设计选型要点与运行维护策略

海水淡化塔内件除沫器的工程设计,需要综合考虑蒸汽流量、操作压力、塔径、液相性质以及运行负荷波动等因素。在设计阶段,应根据装置处理规模以及预计的最大操作负荷,计算通过除沫器的气相表观速度,使其处于既能保证高捕集效率又不致造成过大压降的合理区间。通常需结合经验公式和试验数据,对不同类型除沫器的极限负荷进行校核,避免在高负荷工况下产生二次夹带和除沫器积液。对于含油污、有机物或悬浮固体较多的海水,应适当提高除沫器的空隙率,避免长期运行造成堵塞;必要时可通过设置冲洗管路和检修人孔,实现在线冲洗或定期停机清洗。在运行维护方面,应建立定期检查制度,通过监测淡化水电导率、含盐量、浊度以及塔顶压降变化,判断除沫器是否出现堵塞、变形或局部损坏。一旦发现淡化水水质突然恶化、装置压降升高或蒸汽携液明显增多,应及时排查除沫器状态,必要时进行更换或结构优化。对于改造项目,可通过增加除沫层数、调整丝网层厚度或采用组合结构方式,在不明显增加塔高的前提下显著提升分离效率,为老旧海水淡化装置的性能提升提供可行路径。

对淡化水质与系统经济性的综合影响

高性能除沫器在海水淡化系统中带来的效益,不仅体现在淡化水水质的直接改善,还反映在设备寿命延长和运行费用降低等多方面。通过有效截留夹带液滴,可显著降低冷凝水中的溶解盐含量,使脱盐率保持在稳定水平,减少后续精处理工序的负荷。例如,当蒸汽中的微小盐雾被充分去除后,离子交换、混床或电除盐单元的再生频率会明显降低,药剂消耗和废水排放随之减少,整体运行成本得到优化。同时,除沫器减少了换热器和管道内的结垢与腐蚀,使设备检修周期延长,计划外停车次数减少,从而提高装置年运行小时数。在大型电站配套海水淡化系统中,除沫器对汽轮机用水和锅炉补给水品质具有重要影响,良好的蒸汽品质能够降低汽轮机叶片结垢和点蚀风险,维持机组效率,间接提升发电经济性。对于以市政供水为主要目标的海水淡化工程,高品质淡化水还能减轻后续混凝、过滤及消毒工序负担,使供水系统更为安全、稳定。在整体生命周期维度上,合理配置海水淡化塔内件除沫器,是实现水质达标、能耗控制与设备长期可靠运行的重要技术途径。

常见问题解答

1、海水淡化装置中为什么必须配置除沫器

海水在蒸发过程中会产生大量含盐雾滴,如果不进行有效分离,盐分会随蒸汽进入冷凝系统,导致淡化水水质下降、电导率升高,还会在换热管和管道表面形成结垢和腐蚀。配置专门的除沫器可以显著降低蒸汽夹带率,保障淡化水长期稳定达标,并延长设备使用寿命。

2、如何判断除沫器运行是否出现问题

运行中应关注塔顶压降、淡化水电导率及含盐量变化。当压降明显升高、淡化水水质突然恶化或出现明显蒸汽携液现象时,很可能是除沫器出现堵塞、变形或局部损坏,需要安排检修或清洗。结合运行记录趋势分析,可以较早发现除沫器性能衰减并及时处理。

3、海水淡化除沫器在选型时重点考虑哪些因素

选型时需要综合考虑蒸汽流速、塔径、操作压力、蒸汽含液量以及海水成分等因素,同时兼顾分离效率和压降。对蒸汽量大、负荷波动明显的系统,可优先考虑通量高、耐腐蚀性能好的结构形式;对水质要求极高的场景,则应选择捕集微细液滴能力更强的高效丝网或组合除沫器,并预留检修空间以便后期维护。